Высокопроизводительные литье под давлением сплава ASM Al-Si для автомобильной промышленности

С непрерывным развитием автомобильной промышленности повышаются требования к эксплуатационным характеристикам автомобильных деталей. Высокопроизводительное литье под давлением сплава ASM Al-Si, благодаря его отличным механическим свойствам и хорошему процессу литья, в автомобильной промышленности получило широкое применение. В этой статье мы подробно рассмотрим применение высокопроизводительного литье под давлением сплава ASM Al-Si в автомобильной промышленности, производственный процесс и соответствующие настройки параметров процесса с различных аспектов.

1. Характеристики высокопроизводительных сплавов ASM Al-Si

Высокопроизводительный сплав ASM Al-Si — это легированный материал на основе алюминия с кремнием в качестве основного легирующего элемента. Он обладает рядом замечательных свойств:

(1) Хорошие механические свойства:

Регулируя соотношение содержания кремния и других легирующих элементов, можно получать сплавы с различной прочностью и вязкостью для удовлетворения потребностей различных автомобильных деталей.

(2) Отличные характеристики литья:

Сплав обладает хорошей текучестью и способен заполнять сложные полости формы для получения отливок сложной формы с меньшим количеством дефектов литья.

Хорошая теплопроводность: алюминиево-кремниевый сплав обладает хорошей теплопроводностью, что помогает отводить тепло от автомобильных деталей и увеличивает срок службы и надежность деталей.

(3) Более низкая плотность:

Более низкая плотность алюминиево-кремниевых сплавов по сравнению с традиционными стальными материалами позволяет снизить вес всего автомобиля, улучшить топливную экономичность и уменьшить количество вредных выбросов.

(4) Хорошая коррозионная стойкость:

На поверхности алюминиево-кремниевого сплава может образовываться слой плотной оксидной пленки, которая обладает повышенной коррозионной стойкостью и может сохранять хорошие эксплуатационные характеристики в суровых условиях.

В литейной промышленности обычно используются следующие сплавы:

AlSi10Mg (высокая прочность, хорошая свариваемость)

AlSi12 (хорошая текучесть, подходит для тонкостенных сложных деталей)

AlSi9Cu3 (высокая прочность, широко используется в автомобильной промышленности)

2. области применения высокопроизводительных литье под давлением сплава ASM Al-Si в автомобильной промышленности

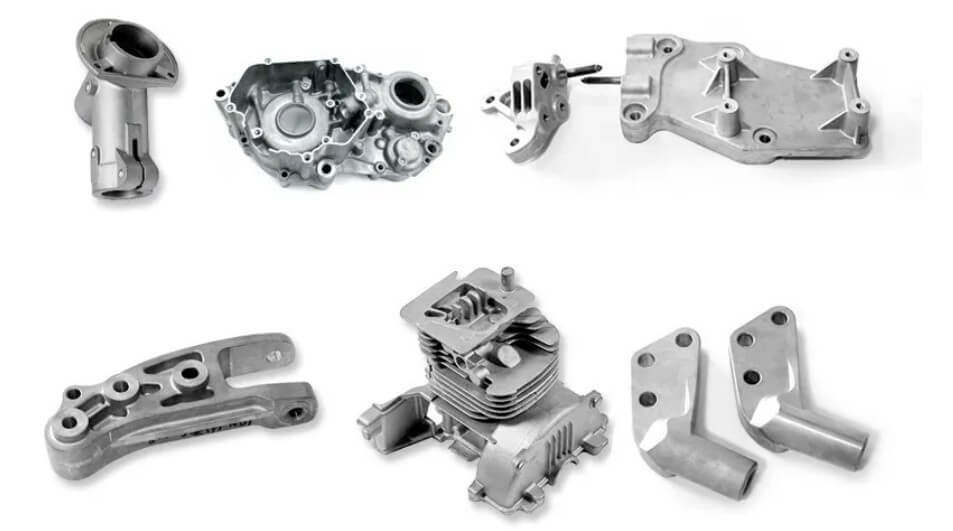

(1) Система двигателя

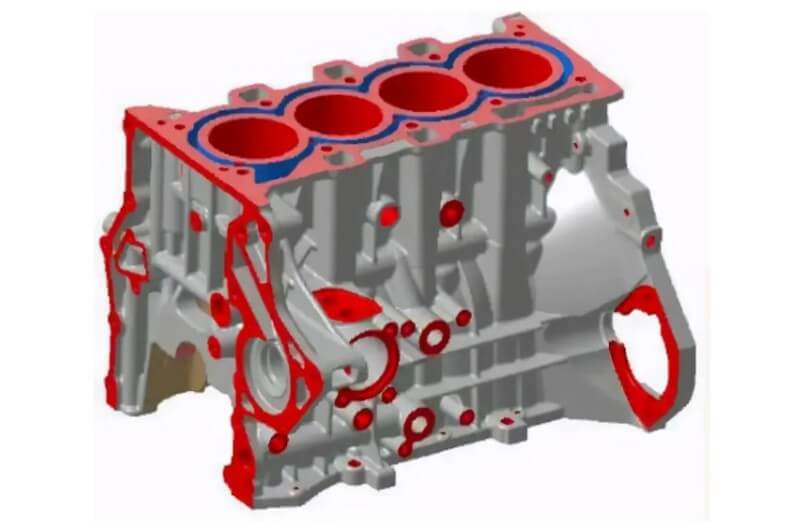

1) Цилиндр:

Высокопроизводительные литье под давлением сплава ASM Al-Si могут использоваться для производства блоков цилиндров. По сравнению с традиционным чугунным блоком цилиндров, блок цилиндров из сплава Al-Si обладает преимуществами малого веса и хорошей теплоотдачи, что позволяет повысить тепловую эффективность двигателя и снизить расход топлива.

2) Головка цилиндра:

Головка блока цилиндров из алюминиево-кремниевого сплава обладает хорошей теплопроводностью, что позволяет быстро отводить тепло, выделяемое при сгорании топлива, снижать рабочую температуру двигателя, повышать его надежность и долговечность.

3) Впускной коллектор:

Впускные коллекторы из алюминиево-кремниевого сплава имеют небольшой вес и хорошую теплопроводность, что повышает эффективность впуска и улучшает мощностные характеристики двигателя.

(2) Система передачи

1) Корпус коробки передач:

Высокопроизводительные литье под давлением сплава ASM Al-Si могут использоваться для изготовления корпусов трансмиссий. Корпуса трансмиссий из алюминиево-кремниевого сплава обладают хорошей прочностью и жесткостью, способны выдерживать высокие крутящие моменты и вибрации, а также имеют меньший вес, что способствует повышению топливной экономичности автомобиля.

2) Корпус дифференциала:

Корпус дифференциала из алюминиево-кремниевого сплава обладает отличной коррозионной стойкостью и хорошими литейными характеристиками, что позволяет удовлетворить производственные потребности сложных конструкций и повысить надежность и срок службы дифференциалов.

(3) Система шасси

1) Рулевой кулак:

Рулевой кулак из алюминиево-кремниевого сплава отличается малым весом и высокой прочностью, что позволяет улучшить управляемость автомобиля и стабильность вождения. В то же время, процесс литья рулевого кулака из алюминиево-кремниевого сплава хорош, поэтому он может производить рулевые кулаки сложной формы для удовлетворения потребностей различных моделей.

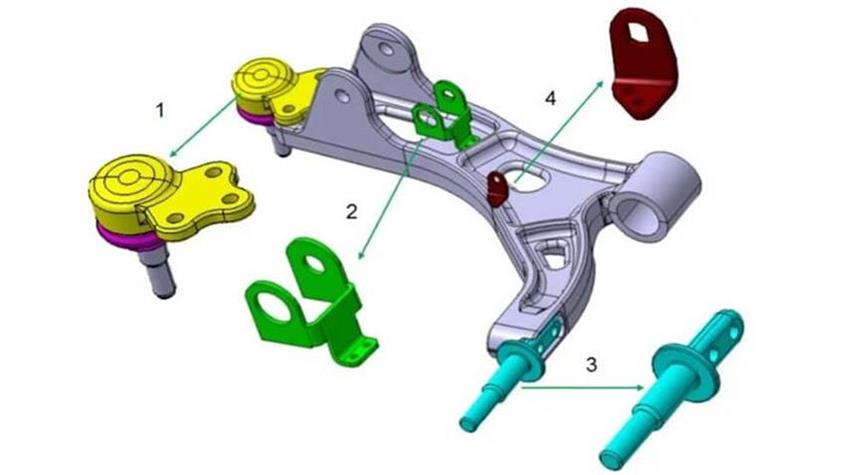

2) Рычаг управления:

Высокопроизводительные литье под давлением сплава ASM Al-Si могут использоваться для изготовления рычагов управления. Рычаги управления из алюминиево-кремниевого сплава обладают хорошей прочностью и вязкостью и способны выдерживать более высокие нагрузки, улучшая работу системы подвески автомобиля.

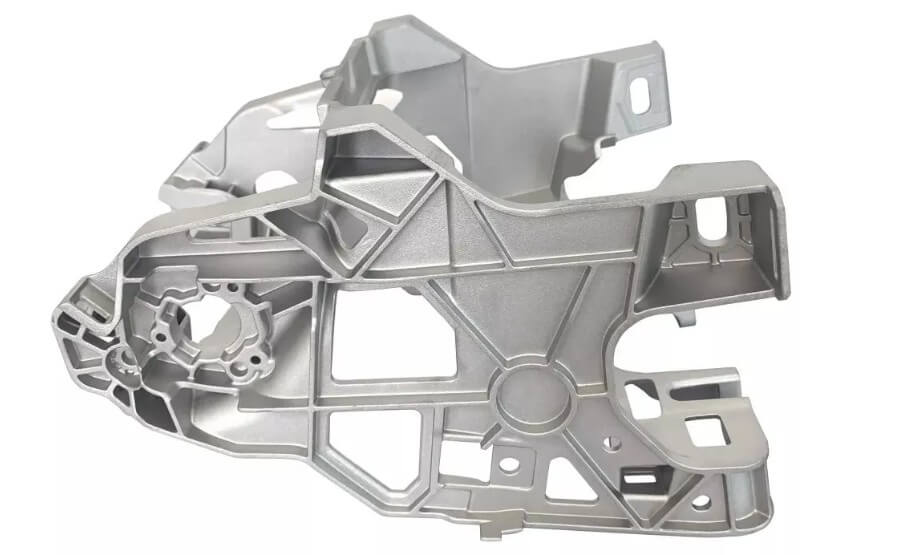

(4) Структура тела

1) Дверные коробки:

Дверные коробки из алюминиево-кремниевого сплава легкие и прочные, что позволяет повысить жесткость и безопасность кузова. В то же время дверные коробки из алюминиево-кремниевого сплава имеют простой процесс производства и низкую стоимость.

2) Каркасы крыш:

Каркасы крыши из алюминиево-кремниевого сплава обладают хорошей коррозионной стойкостью и эстетичным внешним видом, улучшающим общее качество кузова.

3. Процесс изготовления высокопроизводительных литье под давлением сплава ASM Al-Si

(1) Подготовка сырья

Алюминий и кремний высокой чистоты выбираются в качестве основного сырья и формулируются в определенных соотношениях, чтобы обеспечить сплаву превосходные механические и литейные свойства.

Строгий контроль качества сырья для предотвращения влияния примесей на качество отливок.

(2) Плавление

Плавление проводится под защитой инертного газа или в вакууме, чтобы избежать окисления и газовыделения жидкости сплава.

Точный контроль температуры плавления, обычно в диапазоне 680-800°C, обеспечивает однородный состав сплава.

(3) Подготовка формы для литья под давлением

Для изготовления форм для литья под давлением используйте высокопрочную и жаростойкую формовочную сталь, а также проводите термическую обработку для увеличения срока службы форм.

Предварительно разогрейте форму, температура предварительного нагрева обычно составляет 180-300°C, чтобы уменьшить тепловой удар и предотвратить растрескивание формы.

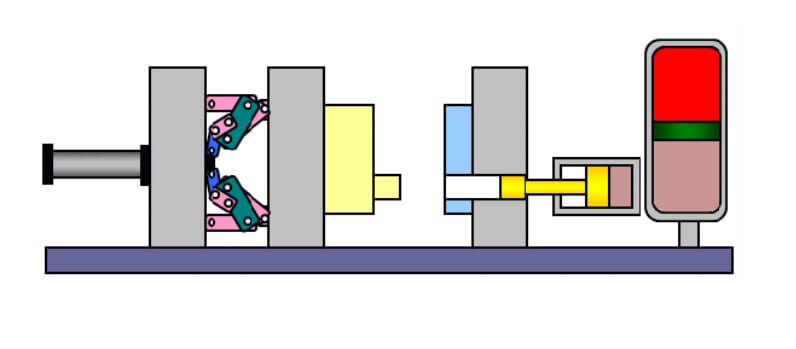

(4) Литье под давлением

Жидкость из расплавленного сплава впрыскивается в ствол литейной машины и под высоким давлением быстро заполняет полость формы.

В процессе литья под давлением контролируйте скорость, давление и время заливки, чтобы обеспечить плотность отливки и отсутствие дефектов, таких как пористость и усадка.

(5) Охлаждение и формовка

Отливка охлаждается в форме до соответствующей температуры, а затем вынимается из формы. Контролируйте скорость охлаждения, чтобы предотвратить деформацию и растрескивание отливок.

После формовки отливки очищаются от облоя, заусенцев и т.д.

(6) Термическая обработка

Обработка раствором и старение литье под давлением сплава ASM Al-Si для улучшения их механических свойств и стабильности размеров.

Температура обработки твердым раствором обычно составляет 520-550°C. Время выдержки определяется в зависимости от толщины отливки;

Температура обработки при старении обычно составляет 150-180°C, а время выдержки — несколько часов.

(7) Проверка качества

Рентгеновская дефектоскопия, ультразвуковой контроль и другие методы используются для проверки внутреннего качества отливок, чтобы убедиться в отсутствии внутренних дефектов.

Точность размеров, качество поверхности и механические свойства литье под давлением сплава ASM Al-Si проверяются на соответствие проектным требованиям.

4.На какие параметры следует обратить внимание при выборе материала для литье под давлением сплава ASM Al-Si?

При выборе подходящего материала для литье под давлением сплава ASM Al-Si следует учитывать содержание кремния, добавленные легирующие элементы, конструкцию детали, а также заранее продумать последующую обработку и требования к последующей обработке. Ниже приведены несколько моментов, которые следует учитывать:

(1) Содержание кремния (Si %):

Низкое содержание кремния (менее 7%): например, AlSi7Mg, высокая механическая прочность, хорошая обрабатываемость;

Среднее содержание кремния (8-10%): например, AlSi9Cu3, баланс прочности и текучести;

Высокое содержание кремния (11-13%): например, AlSi12, отличная текучесть, подходит для сложных тонкостенных деталей, но сложен в обработке.

Таким образом, чем ниже содержание кремния в сплаве, тем лучше его механические свойства, что позволяет проводить последующую обработку после литья под давлением; чем выше содержание кремния в сплаве, тем лучше его текучесть, что облегчает быстрое формование при литье и снижает вероятность появления дефектов.

(2) Добавление легирующих элементов:

Добавление Mg (магния): повышает прочность, позволяет проводить термообработку, но немного ухудшает литейные свойства;

Добавление Cu (медь): повышает твердость и термостойкость, отлитки с хорошей термостойкостью могут использоваться в условиях высоких температур, но это немного снижает коррозионную стойкость;

Контроль Fe (железо): добавление железа в надлежащем количестве может предотвратить прилипание к форме и уменьшить вероятность образования прилипания к стенкам, но при слишком высоком содержании железа может образоваться грубая игольчатая структура, что снижает прочность отливок.

Поэтому очень важно добавлять эти легирующие элементы в разумных количествах.

(3) Особенности конструкции деталей:

Для тонкостенных деталей предпочтительны высококремниевые сплавы, поскольку они обладают хорошей текучестью;

Для толстостенных или несущих деталей рекомендуется выбирать AlSi9Mg или AlSi10Mg, чтобы обеспечить прочность;

В случаях, когда требуется высокая свариваемость, следует избегать использования сплавов с высоким содержанием Cu.

(4) Требования к обработке и последующей обработке:

Если требуется анодирование, более подходящим выбором будут сплавы Al-Si на основе магния;

Если требуется обработка резьбы и уплотнительных поверхностей на станках с ЧПУ, рекомендуется выбирать сплавы с низким содержанием кремния;

Если требуется термообработка (T5/T6), необходимо уточнить, обладает ли сплав способностью к упрочнению при старении.

5. пример: оптимизация технологических параметров для улучшения качества литье под давлением сплава ASM Al-Si

(1) История болезни

Производитель автозапчастей использует сплав ASM Al-Si для производства головки блока цилиндров двигателя определенного типа. В процессе производства в литье под давлением сплава ASM Al-Si были обнаружены такие дефекты, как холодная сегрегация, недоливы и трещины, что серьезно повлияло на качество продукции и эффективность производства.

(2) Анализ проблем

●Тщательная проверка и анализ производственного процесса и оборудования выявили следующие проблемы:

1) Температура плавления сплава контролируется неточно, и температура сильно колеблется.

2) Скорость и давление впрыска компрессии выбраны неправильно, что приводит к неполному заполнению металлической жидкостью.

3) Температурный контроль формы не стабилен, температура в некоторых местах слишком высокая или слишком низкая.

4) Время выдержки под давлением и время охлаждения не установлены должным образом, что приводит к образованию усадочных отверстий, усадки и других дефектов внутри отливки.

(3) Меры по оптимизации

●Для решения вышеуказанных проблем были предприняты следующие меры по оптимизации:

1) Замена современного плавильного оборудования и регулярная калибровка температуры плавильной печи для обеспечения стабилизации температуры плавления сплава в диапазоне 680-750°C.

2) В соответствии со структурой и толщиной стенок литейной формы отрегулируйте скорость и давление впрыска, чтобы металлическая жидкость могла плавно заполнить форму.

3) Применяйте систему контроля температуры формы для точного управления температурой формы и обеспечения стабильной температуры формы в диапазоне 180-250℃.

4) В соответствии со структурой и толщиной стенок отливки, отрегулируйте время выдержки и время охлаждения, чтобы внутренняя организация отливки была плотной и без дефектов.

6. Заключение

Высокопроизводительные литье под давлением сплава ASM Al-Si находят широкое применение в автомобильной промышленности. Оптимизация состава сплава и процесса производства позволяет получать литье под давлением сплава ASM Al-Si с отличными эксплуатационными характеристиками, малым весом и низкой стоимостью, что позволяет удовлетворить различные потребности автомобильной промышленности в компонентах.

Если у вас есть потребности в литье под давлением алюминиево-кремниевых сплавов, пожалуйста, свяжитесь с нами в любое время. Компания LVXUN располагает современным оборудованием для литья под давлением, а также возможностями для последующей механической обработки, термообработки и обработки поверхности. Вы можете не беспокоиться о своих деталях, мы предоставим вам комплексные услуги на протяжении всего процесса.

Ответы на часто задаваемые вопросы:

Можно ли подвергать механической обработке сплав ASM Al-Si после литья под давлением? Какова его обрабатываемость?

Сплав ASM Al-Si после литья под давлением можно подвергать механической обработке, но его обрабатываемость в значительной степени зависит от химического состава сплава (особенно от содержания кремния) и структуры литья.

Одним из важных факторов, определяющих возможность механической обработки литых деталей из сплава ASM Al-Si, является содержание кремния (Si%).

Сплавы с высоким содержанием кремния, такие как AlSi12, имеют высокую твердость, что приводит к большому износу режущего инструмента.

Сплавы со средним содержанием кремния, такие как AlSi9Cu3, имеют относительно лучшую обрабатываемость, но все же требуют использования износостойкого режущего инструмента.

Таким образом, чем выше содержание Si, тем сложнее механическая обработка; наоборот, чем ниже содержание Si, тем лучше обрабатываемость, но при этом теряется часть литейной текучести.

В чем преимущества литых деталей из сплава Al-Si по сравнению с другими алюминиевыми сплавами (такими как Al-Mg, Al-Cu)?

По сравнению с другими алюминиевыми сплавами, преимущества литых деталей из сплава Al-Si в основном заключаются в текучести, стоимости и коррозионной стойкости.

По сравнению со сплавом Al-Mg, сплав Al-Si обладает более высокой текучестью и лучше подходит для литья тонкостенных или сложных деталей;

По сравнению с Al-Cu сплавами, Al-Si сплавы имеют более низкую стоимость материала и лучшую коррозионную стойкость, что делает их подходящими для влажных или коррозионных сред.

В целом, Al-Si сплавы обеспечивают хороший баланс между реализацией сложных конструкций, сохранением обрабатываемости и снижением стоимости, что делает их особенно подходящими для литья под давлением больших партий.

Подходят ли литые детали ASM Al-Si для поверхностной обработки? Какие варианты доступны?

Литые детали ASM Al-Si подходят для различных видов обработки поверхности. Часто используются пескоструйная или дробеструйная очистка для удаления окислительной пленки; анодирование подходит для некоторых сплавов Al-Si с низким содержанием меди с целью повышения коррозионной стойкости поверхности, но сплавы с высоким содержанием кремния или меди не подходят для анодирования;

Гальваническое покрытие (например, никелирование, хромирование) улучшает внешний вид и защитные свойства, но требует тщательной предварительной обработки; порошковое покрытие обеспечивает отличную коррозионную стойкость и атмосферостойкость и широко используется для наружных деталей. Выбор метода обработки должен определяться с учетом типа сплава и условий эксплуатации.

В LVXUN мы можем предоставить следующие услуги: выбор сплава, точное литье, точная механическая обработка, термообработка, обработка поверхности и контроль качества. Мы с нетерпением ждем сотрудничества с вами!

What do you think?

[…] защиту, долговечность и комфорт. Ниже перечислены основные материалы, из которых изготавливается броня […]