Производство литье по выплавляемым моделям для аэрокосмической промышленности

Благодаря строгим требованиям к эксплуатационным характеристикам и безопасности, литье по выплавляемым моделям широко считается экономически эффективным методом производства различных компонентов в аэрокосмической промышленности. Оно позволяет изготавливать детали различной сложности из прочных и коррозионно-стойких материалов.

Литье по выплавляемым моделям для аэрокосмической промышленности, способны выдерживать чрезвычайно суровые рабочие температуры и условия. Отливки, производимые компанией LVXUN, соответствуют стандарту AS9001 и отличаются высокой точностью приближённой формы.

Table of Contents

Что такое литье?

Литье — это производственный процесс, при котором расплавленный металл заливается в форму, охлаждается и формирует детали определенной формы и размеров. Этот метод подходит для многих металлических материалов и позволяет производить детали сложной конструкции и разнообразной формы.

Основные преимущества литье заключаются в его высокой способности к формовке, высокой степени использования материала и пригодности для серийного производства. Оно особенно хорошо подходит для промышленных компонентов, требующих устойчивости к экстремальным условиям, таким как высокие температуры и давление. Среди многочисленных технологий литье литье по выплавляемым моделям широко используется в высокотехнологичных секторах производства, таких как аэрокосмическая промышленность, благодаря своей исключительной точности и превосходной обработке поверхности.

Как производятся литье по выплавляемым моделям для аэрокосмической промышленности?

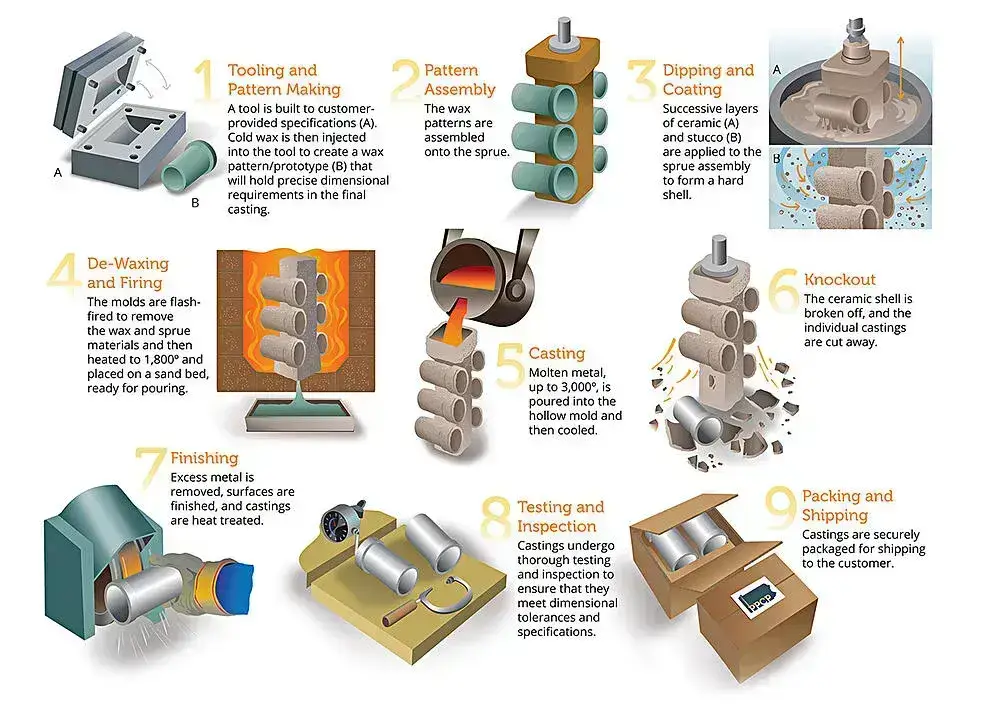

Литье по выплавляемым моделям для аэрокосмической промышленности производится с помощью процесса литье по выплавляемым моделям (литье по выплавляемым моделям). Эта техника широко используется для производства легких, тонкостенных и сложных по структуре аэрокосмических компонентов благодаря своей исключительной точности и способности формировать сложные геометрические формы.

Последовательность процесса включает изготовление восковой модели, обшивку оболочкой, удаление воска, заливку металла и последующую обработку. Это позволяет достичь строгих геометрических допусков при сохранении выдающихся механических свойств.

По сравнению с традиционными методами механической обработки, литье по выплавляемым моделям значительно снижает требования к механической обработке и повышает эффективность использования материала, что делает его подходящим для серийного производства высокотемпературных высокопрочных сплавных компонентов. Готовая продукция обычно используется в критически важных конструкциях, таких как двигатели и лопатки турбин, что делает эту технологию незаменимой в аэрокосмическом производстве.

Ниже приводится подробное описание технологического процесса производства литье по выплавляемым моделям для аэрокосмической промышленности:

┌────────────────────────┐

│ 1. Проектирование восковых моделей │←—— CAD-моделирование на основе чертежей аэрокосмических компонентов

└────────────┬──────────────┘

↓

┌────────────────────────────┐

│ 2. Сборка воскового дерева │←—— Сборка нескольких восковых моделей в «дерево» для серийного литье

└────────────┬──────────────┘

↓

┌────────────────────────────┐

│ 3. Создание оболочки (покрытие шламом) │←—— Повторное погружение и шлифование для формирования высокотемпературной керамической оболочки

└────────────┬──────────────┘

↓

┌────────────────────────────┐

│ 4. Dewaxing │←—— Тепловая обработка удаляет воск, создавая полые полости формы

└────────────┬──────────────┘

↓

┌────────────────────────────┐

│ 5. Обжиг оболочки │←—— Высокотемпературный обжиг упрочняет керамическую оболочку и удаляет остатки

└────────────┬──────────────┘

↓

┌────────────────────────────┐

│ 6. Плавка и разливка металла │←—— Плавка высокотемпературных сплавов (например, на основе Ni/Co), разливка в вакууме или инертном газе.

└────────────┬──────────────┘

↓

┌────────────────────────────┐

│ 7. Охлаждение и удаление оболочки │←—— Дайте сплаву затвердеть, затем разбейте оболочку, чтобы извлечь заготовку.

└────────────┬──────────────┘

↓

┌────────────────────────────┐

│ 8. Резка и очистка │←—— Удалите литники, подводные каналы и лишние конструкции.

└────────────┬──────────────┘

↓

┌────────────────────────────┐

│ 9. Heat Treatment & Straightening │←—— Improve microstructure and correct dimensional deviations

└────────────┬──────────────┘

↓

┌────────────────────────────┐

│ 10. Неразрушающий контроль и проверка размеров │←—— Рентген, ультразвук, CMM для обнаружения дефектов и проверки точности

└────────────┬──────────── ──┘

↓

┌────────────────────────────┐

│ 11. Прецизионная обработка (например, ЧПУ) │←—— ЧПУ-обработка для критических интерфейсов и допусков

└────────────┬──────────────┘

↓

┌────────────────────────────┐

│ 12. Окончательная проверка качества и доставка │←—— Полная проверка, упаковка и отгрузка клиентам из аэрокосмической отрасли

└────────────────────────────┘

Если ваши компоненты не требуют дальнейшей отделки, типичная последовательность действий выглядит следующим образом:

Литье по выплавляемым моделям для аэрокосмической промышленности в основном охватывает следующие типы компонентов, включая, но не ограничиваясь ими:

Лопатки турбин, направляющие турбин (направляющие лопатки)

Сопла камеры сгорания

Компоненты внутренней отделки

Узлы гидравлической масляной системы, распределители топлива

Соединители креплений двигателя

Компоненты посадочного и тормозного механизмов

Компоненты, критические для полета и безопасности

Корпуса турбокомпрессоров

Передние секции корпуса турбины

Компоненты сопел

Корпуса клапанов силовой установки

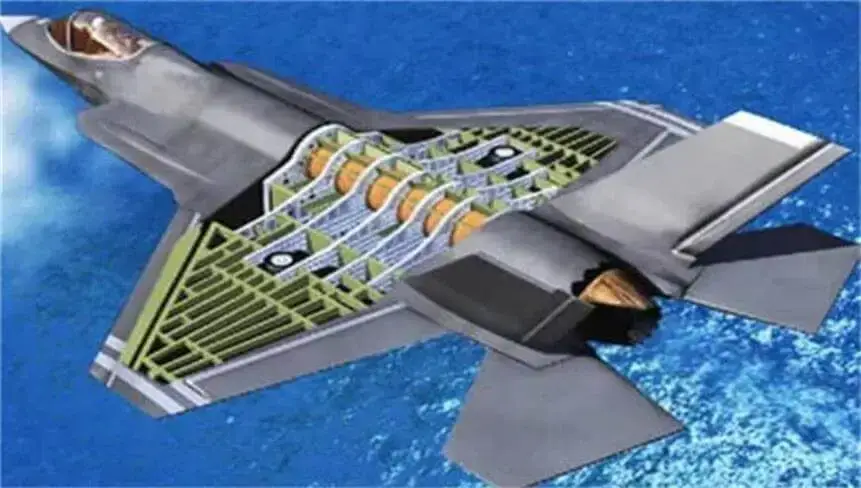

Ключевыми компонентами в авиакосмическом литье являются детали авиационных двигателей. Производство лопаток двигателя, направляющих лопаток, сопел, камер сгорания и аналогичных компонентов почти всегда требует технологии прецизионного литье.

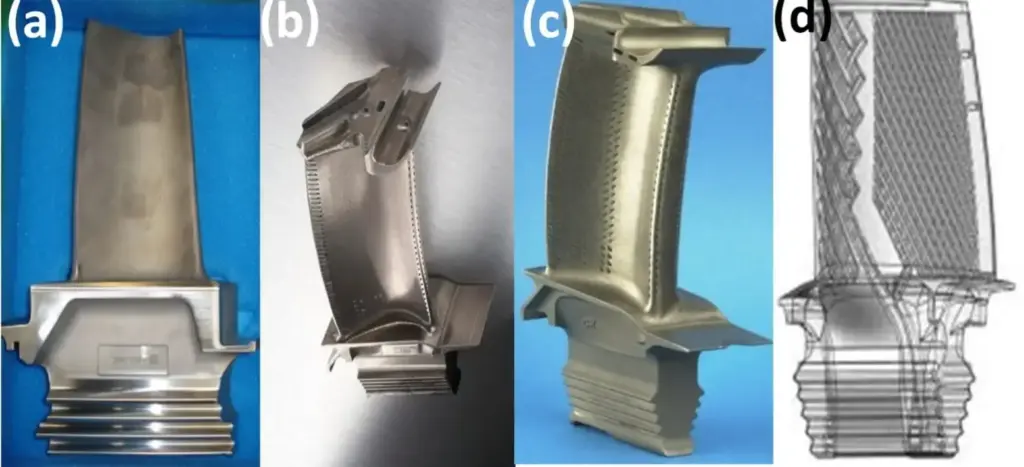

Что такое отливки аэродинамических профилей? Что они обычно означают?

Отливки аэродинамических профилей, проще говоря, это литые компоненты, имеющие форму крыльев самолета. Наиболее часто они используются в авиационных двигателях и газовых турбинах, например, в качестве лопаток турбин, направляющих лопаток и лопаток компрессоров. Они называются «аэродинамическими профилями», потому что их поперечные кривые напоминают крылья самолета, позволяя воздушному потоку проходить в заданных направлениях и со скоростями.

В двигателях воздух или газ движутся с высокой скоростью, подвергаясь непрерывному сжатию, сгоранию и расширению. Эти лопаточные детали служат важными элементами для направления и выдерживания воздушного потока. Они должны не только иметь точную геометрию для обеспечения аэродинамических характеристик, но и обладать исключительной прочностью, чтобы выдерживать температуры, превышающие 1000 градусов по Цельсию, огромное давление и длительный износ.

С точки зрения производства, отливки аэродинамических профилей обычно изготавливаются с помощью литье по выплавляемым моделям. Этот процесс точно воспроизводит сложные обтекаемые формы и тонкостенные конструкции, позволяя при этом использовать высокоэффективные материалы, такие как суперсплавы на основе никеля и титановые сплавы. Для лопаток турбин в зонах с высокой температурой требуются более совершенные технологии, такие как направленное затвердевание или монокристаллическое литье. Они улучшают внутреннюю структуру металла, обеспечивая устойчивость к деформации и разрушению в экстремальных условиях.

Преимущества LVXUN в области прецизионного литье по выплавляемым моделям

Выберите LVXUN в качестве поставщика литье по выплавляемым моделям для аэрокосмической промышленности по следующим причинам. Наша опытная команда специалистов предлагает индивидуальные решения, отвечающие вашим требованиям к литью по выплавляемым моделям.

● Мы специализируемся на литье металлов и предоставляем индивидуальные услуги по проектированию с учетом требований клиентов.

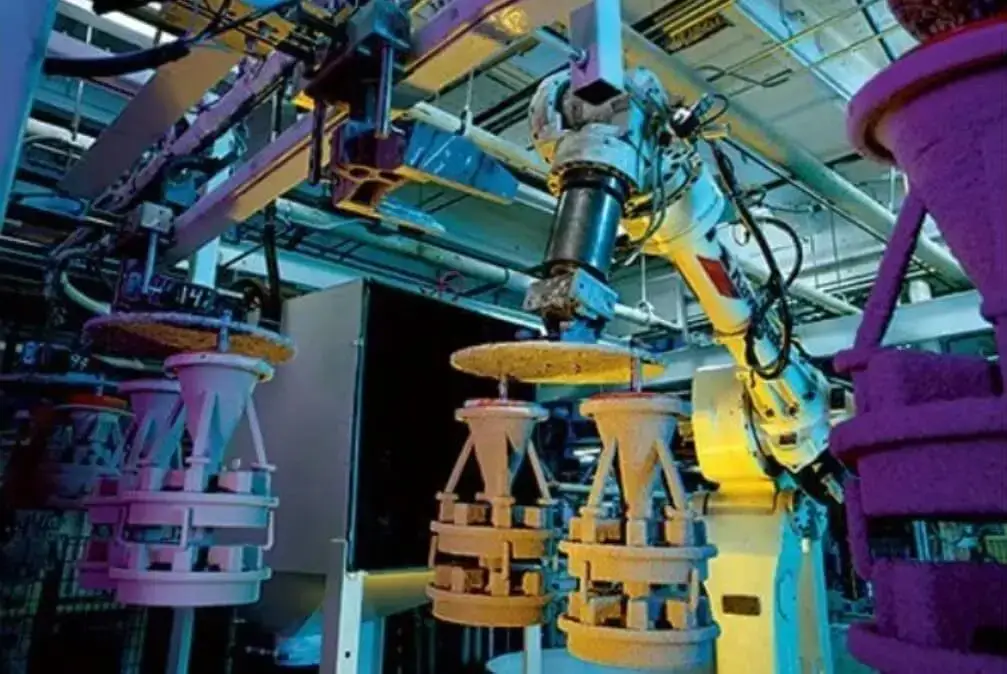

● Наше высокоточное оборудование обеспечивает точное формирование сложных геометрических форм и сложных компонентов.

● Обширный опыт в крупносерийном производстве позволяет выполнять заказы различного масштаба.

● Разнообразный выбор материалов, включая никелевые сплавы и различные цветные сплавы, удовлетворяет требованиям различных отраслей.

● Дополняется передовыми возможностями ЧПУ-обработки для интегрированной высокоточной отделки компонентов;

● Предоставляем комплексные решения по производству литье по выплавляемым моделям;

● Поддерживаемся командой опытных инженеров, специалистов по литейному производству и техников, обеспечивающих постоянную надежность продукции;

● Стремимся предоставлять высококачественные и высокопроизводительные отливки, которые снижают производственные затраты и сокращают сроки поставки.

Распространенные сплавы для литье по выплавляемым моделям, используемые в аэрокосмической отрасли

Распространенные сплавы в основном включают алюминий, нержавеющую сталь, углеродистую сталь, никелевые сплавы, кобальтовые сплавы и другие.

Алюминиевые сплавы

A356

A357

Никелевые сплавы

Inconel 600

Inconel 625

Hastelloy A

Hastelloy X

Нержавеющая сталь

17-4 PH

15-5 PH

347 Аустенитная нержавеющая сталь

410 Мартенситная нержавеющая сталь

421 Мартенситная нержавеющая сталь

Углеродистые стальные сплавы

AISI 1020

AISI 1045

AISI 4140

Сплавы на основе кобальта

Кобальт серии 6

Кобальт серии 21

Кобальт серии 31

Материалы для литье по выплавляемым моделям разнообразны, а сам процесс также способствует использованию легких высокопрочных материалов, таких как алюминиевые и титановые сплавы. Это имеет решающее значение для аэрокосмической и других отраслей промышленности, где снижение веса имеет первостепенное значение.

Почему аэрокосмические компоненты должны быть отлиты? Разве их нельзя изготовить методом механической обработки?

Основная ценность литье в аэрокосмическом производстве заключается в следующем: сложные геометрические формы + одноэтапное производство + превосходные свойства материалов + экономически эффективное производство.

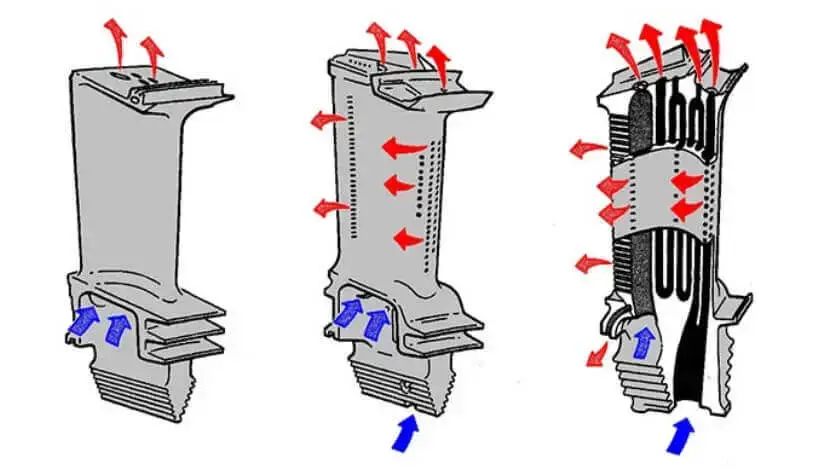

Сложные задачи механической обработки: многие корпуса двигателей, лопатки турбин и аналогичные компоненты имеют полые конструкции, внутренние проточные каналы или крупногабаритные тонкостенные секции. Добиться таких геометрических форм с помощью механической обработки практически невозможно, а попытки сделать это значительно увеличили бы сложность и стоимость обработки.

Требования к облегчению конструкции: литье позволяет расплавленному металлу точно наносить материал в критические зоны напряжения без ущерба для функциональности детали, что позволяет снизить вес.

Более рациональные затраты и циклы производства: по сравнению с обработкой из цельных титановых сплавов, литье обеспечивает более высокую степень использования сырья и более низкие затраты.

Резюме: литье по выплавляемым моделям для аэрокосмической промышленности является ключевым методом формования, обеспечивающим «высокую производительность + высокую экономическую эффективность».

Достижение безупречного качества литье по выплавляемым моделям для аэрокосмической промышленности

Вы можете положиться на наши передовые технологии литье и последующей обработки. Сотрудничая с LVXUN, вы получаете доступ к литью, отвечающему стандартам аэрокосмической отрасли в отношении безупречной прочности и точности. Наши процессы не только не загрязняют окружающую среду и являются экологически безопасными, но и гарантируют отсутствие дефектов, не оставляя следов литье.

Часто задаваемые вопросы:

Какие материалы обычно используются в литье по выплавляемым моделям в аэрокосмической отрасли?

Обычно используются никелевые суперсплавы (например, Inconel для горячих частей турбин), титановые сплавы (для лопаток компрессоров и конструкционных деталей, обеспечивающие отличное соотношение прочности и веса), алюминиевые сплавы (для легких конструкционных деталей), нержавеющая сталь и высокопрочные легированные стали (для определенных корпусов и крепежных деталей). Различные материалы предъявляют разные требования к плавке, формовочным оболочкам и термообработке.

Какую точность размеров и качество поверхности можно достичь при литье по выплавляемым моделям?

Прецизионное литье по выплавляемым моделям обычно обеспечивает значительно более высокую точность размеров, чем литье в песчаные формы. Конкретные допуски и шероховатость поверхности зависят от модели, количества слоев оболочки формы, материала и термообработки. Обычно допускается небольшой припуск на механическую обработку, после чего проводится механическая обработка для доведения критических сопрягаемых поверхностей. Конкретные диапазоны точности требуют консультации с LVXUN и подтверждения на основе чертежей.

Каким требованиям к сертификации качества должны соответствовать литые детали для аэрокосмической промышленности?

Цепочки поставок в аэрокосмической отрасли часто требуют применения систем AS9100/ISO9001, стандартов AMS/ASTM для определенных материалов, а также документации производителя о технологических возможностях наряду с отчетами о проверках (химический состав, механические свойства, записи о неразрушающих испытаниях и т. д.). Компоненты, критически важные для безопасности, дополнительно требуют строгих протоколов отслеживания партий.

Почему лопатки турбин производятся с использованием монокристаллических или направленно-кристаллизованных процессов? Что это за технологии?

Лопатки турбин работают в зонах с высокой температурой, где границы зерен становятся точками начала ползучести и растрескивания. Направленное затвердевание (DS) и монокристаллическое (SX) литье значительно повышают прочность при высоких температурах и сопротивление ползучести за счет контроля направления затвердевания или устранения границ зерен. Следовательно, эти технологии часто используются для литье высокотемпературных лопаток турбин. Исследования технологий DS и SX литье остаются в центре внимания.

Какие соображения по проектированию с учетом технологичности (DFM) следует учитывать в первую очередь при проектировании?

Сохраняйте разумную, равномерную толщину стенок или используйте плавные переходы, чтобы избежать чрезмерно тонких участков и резких переходов; предусматривайте припуски на механическую обработку и интерфейсы креплений; располагайте литники и подводные каналы надлежащим образом для эффективного заполнения и вентиляции; учитывайте деформацию при термообработке с помощью компенсации размеров; заранее проверяйте поведение литье и затвердевания с помощью моделирования литье, чтобы свести к минимуму переделку. Своевременная консультация с нами значительно снижает риски.

Что лучше: литье по выплавляемым моделям или 3D-печать металлом (аддитивное производство)?

Ни один из них не является по сути своей превосходным; их сильные стороны различаются. Литье по выплавляемым моделям обеспечивает большую зрелость и контроль затрат для сложных деталей в малых и средних партиях и определенных материалов (особенно сплавов). Аддитивное производство превосходит в прототипировании, чрезвычайно сложных внутренних полостях и быстрой итерации. Практические применения часто сочетают оба метода: использование 3D-печати для изготовления моделей для литье по выплавляемым моделям или проверки сложных конструкций внутренних охлаждающих каналов.

Какие этапы в первую очередь определяют производственные затраты и сроки изготовления?

Ключевые факторы, влияющие на это, включают: подготовку модели (восковая или напечатанная на 3D-принтере форма), циклы нанесения оболочки и спекания, эффективность плавки и заливки, последующую обработку (удаление песка, термообработка, механическая обработка, отделка поверхности) и строгие требования к контролю/отслеживаемости. Компоненты авиакосмического класса требуют более высоких затрат и более длительных сроков изготовления из-за более строгих протоколов испытаний и документации.

What do you think?

[…] защиту, долговечность и комфорт. Ниже перечислены основные материалы, из которых изготавливается броня […]