В чем заключается важность контроль качества литья? Как его осуществлять?

Контроль качества литья является ключевым этапом обеспечения качества отливок. Благодаря разумному контролю качества можно эффективно улучшить качество продукции и удовлетворить потребности клиентов. В реальных условиях эксплуатации необходимо вносить корректировки и оптимизации в соответствии с конкретными обстоятельствами, чтобы добиться наилучшего эффекта контроля качества.

В этой статье мы рассмотрим важность контроль качества литья и конкретные аспекты контроля качества.

Table of Contents

1.Важность контроль качества литья

(1) Улучшение характеристик и срока службы продукции:

Высококачественные литейные изделия могут улучшить срок службы и надежность продукции, снизить частоту отказов и, таким образом, повысить удовлетворенность и лояльность клиентов.

(2) Обеспечение эффективности производства и снижение затрат:

Эффективный контроль качества литья может снизить количество брака и дефектных изделий, повысить коэффициент сдачи с первого раза и снизить производственные затраты. В то же время это сокращает количество переделок и переливок, сокращает производственный цикл, повышает эффективность производства и помогает компаниям быстро реагировать на рыночный спрос.

(3) Повышение конкурентоспособности компании:

В условиях жесткой рыночной конкуренции высококачественные литейные изделия могут обеспечить компаниям большую долю рынка и доверие клиентов. Высококачественные литейные изделия могут создать хороший имидж бренда компании и укрепить ее рыночные позиции и конкурентоспособность.

(4) Обеспечение безопасности производства:

Процесс литья сопряжен с такими опасными факторами, как высокая температура, шум и пыль. Эффективное управление качеством может обеспечить безопасность эксплуатации, снизить количество несчастных случаев на производстве и защитить личную безопасность сотрудников.

(5) Содействие техническому прогрессу и инновациям:

Контроль качества литья требует от предприятий постоянной оптимизации производственных процессов и внедрения новых технологий и оборудования для повышения технического уровня и инновационного потенциала компании.

(6) Соответствие требованиям по охране окружающей среды:

Контроль качества литья также включает в себя контроль загрязнителей окружающей среды, образующихся в процессе литья, чтобы обеспечить соблюдение компанией норм по охране окружающей среды и достижение экологически чистого литья.

(7) Поддержание репутации компании и отношений с клиентами:

Высококачественная продукция помогает поддерживать репутацию компании, устанавливать долгосрочные отношения с клиентами и способствует стабильному развитию компании.

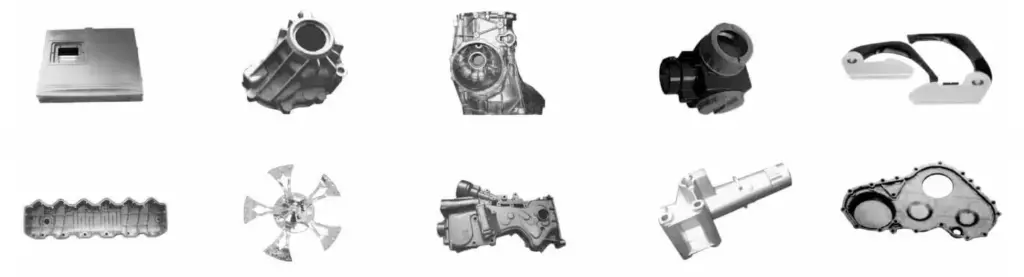

2.Аспекты контроля качества отливок

(1) Контроль сырья

Сырье для литья является основой качества литейной продукции. Для поступающих изделий необходимо выбирать и строго контролировать высококачественные материалы, соответствующие требованиям. Например, сырье, такое как металлы, песчаные формы и покрытия, используемые для литья, должно проходить анализ химического состава и испытания механических свойств для обеспечения соответствия проектным требованиям. Кроме того, рациональное хранение и использование сырья, предотвращающее загрязнение или ухудшение качества материалов, также является ключевым фактором обеспечения качества отливок.

(2) Контроль процесса

Процесс литья является важным фактором, влияющим на качество продукции. Контроль процесса включает в себя разработку рациональной технологической схемы литья, контроль таких параметров, как температура заливки и скорость охлаждения. Например, ключевые параметры процесса, такие как температура плавления, скорость заливки и время охлаждения, должны строго контролироваться для обеспечения соответствия каждого параметра проектным требованиям.

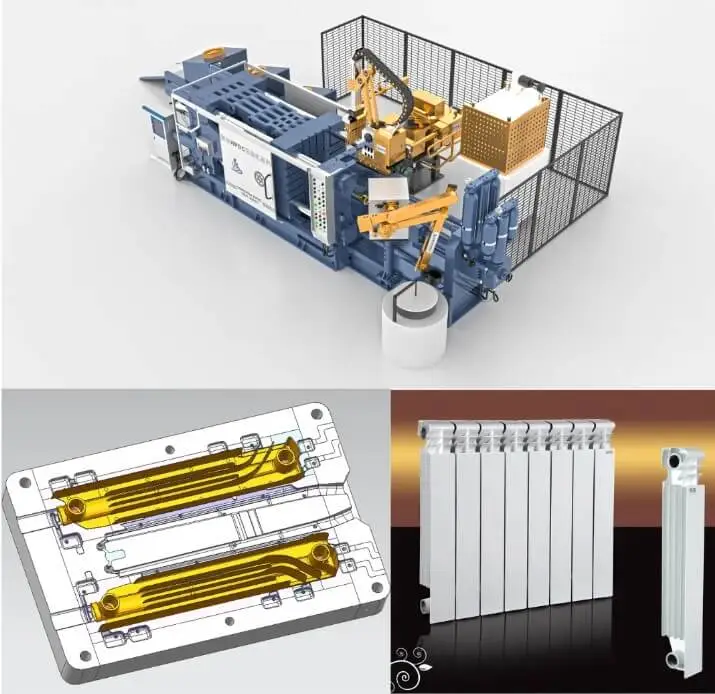

(3) Контроль оборудования

Литейное оборудование является ключом к реализации процесса литья. Контроль оборудования включает в себя выбор, техническое обслуживание и ремонт оборудования. Например, плавильное оборудование, оборудование для заливки, оборудование для обработки песка и т. д. необходимо регулярно проверять и обслуживать для обеспечения их нормальной работы и предотвращения производственных проблем, вызванных отказом оборудования. Необходимая дезинфекция и очистка оборудования для предотвращения перекрестного загрязнения также являются важной мерой обеспечения качества продукции.

(4) Контроль окружающей среды

Окружающая среда, в которой проводится литье, является еще одним аспектом контроль качества литья. Контроль окружающей среды включает контроль таких параметров, как температура, влажность и чистота в цехе. Необходимо поддерживать чистоту и порядок в цехе, регулярно проводить уборку и дезинфекцию, а также избегать таких проблем, как загрязнение пылью и маслом, которые влияют на качество отливок. Кроме того, изучение влияния условий окружающей среды, таких как климат, влажность и температура, на качество литья и принятие соответствующих мер в технологическом процессе также являются важными средствами повышения качества литья.

(5) Инспекция и контроль

Инспекция является важным средством контроль качества литья. Необходимо разработать строгий план инспекций и проверять изделия на начальном этапе, в ходе процесса и по его завершении. Например, первая отливка каждой партии должна проходить строгий контроль на соответствие проектным требованиям; контроль должен проводиться после каждого этапа технологического процесса для своевременного выявления и устранения потенциальных проблем; а окончательный контроль должен проводиться после производства, чтобы гарантировать соответствие всех отливок требованиям качества. Некондиционная продукция должна своевременно перерабатываться или браковаться, чтобы не снижать общее качество.

(6) Постоянное совершенствование

Постоянное совершенствование — ключ к обеспечению качества литейной продукции. Собирая и анализируя данные о качестве, мы можем выявить существующие проблемы и точки улучшения, а также принять соответствующие меры для их устранения. Кроме того, регулярный пересмотр и обновление системы контроль качества литья для адаптации к изменениям рынка и потребностям клиентов также является важным способом повышения качества продукции.

Резюме:

Короче говоря, контроль качества литья — необходимое средство обеспечения качества конечной продукции. Контролируя сырье, процессы, оборудование, окружающую среду, осуществляя контроль и постоянное совершенствование, можно эффективно повысить качество и эксплуатационные характеристики литейной продукции.

3.Специальные меры для некоторых важных процессов контроля качества отливок

(1) Процесс смешивания песка/формовки

1) Ключевые контрольные точки: состав, влажность, плотность и т. д. формовочной смеси.

2) Специальные меры: разработка строгих технологических процессов смешивания песка и формовки, контроль соотношения компонентов и характеристик формовочной смеси, а также регулярный контроль содержания воды и прочности формовочной смеси.

(2) Процесс плавки/заливки

1) Ключевые контрольные точки: химический состав расплавленного металла, температура и скорость заливки.

2) Специальные меры: разработка рационального процесса плавки в соответствии с различными требованиями к литью, контроль химического состава и температуры расплавленного металла, обеспечение плавного процесса заливки и предотвращение таких дефектов, как поры и усадочные раковины.

(3) Процесс очистки

1) Ключевые контрольные точки: качество поверхности и размерная точность отливки.

2) Специальные меры: выбор подходящих инструментов и методов очистки для предотвращения повреждения отливки, а также проведение строгого контроля очищенных отливок для обеспечения соответствия качества поверхности и точности размеров установленным требованиям.

(4) Процесс термической обработки

1) Ключевые контрольные точки: параметры процесса термической обработки.

2) Специальные меры: разработка рационального процесса термической обработки в соответствии с требованиями к материалу и эксплуатационным характеристикам отливки, контроль температуры нагрева, времени выдержки и скорости охлаждения, обеспечение достижения отливкой требуемых механических свойств.

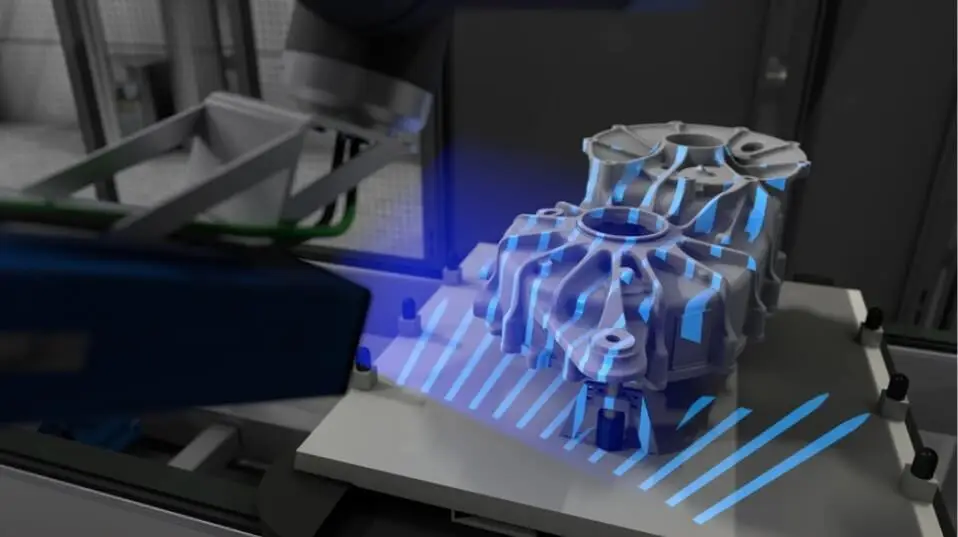

(5) Процесс контроля отливок

1) Ключевые контрольные точки: внутренние и поверхностные дефекты отливки.

2) Специальные меры: использование современного испытательного оборудования и методов для проведения комплексного контроля отливок, включая контроль размеров, поверхности, неразрушающий контроль и т. д., для обеспечения соответствия отливок стандартам качества.

(6) Связь и координация между процессами

1) Ключевые контрольные точки: координация между процессами.

2) Конкретные меры: создание комплексной системы управления технологическими процессами для обеспечения бесперебойной связи между процессами, предотвращения проблем с качеством, вызванных ненадлежащей координацией процессов, и внедрения эффективных мер контроль качества литья.

Резюме:

Контроль качества литья является ключевым звеном в процессе производства продукции. Контроль качества литья — это не только проверка готовой продукции, но и весь производственный процесс. Каждый этап требует строгого управления и контроля.

4.Методы контроль качества литья в LVXUN:

Мы проводим строгие испытания отливок, чтобы гарантировать соответствие конечного продукта требованиям к качеству. Ниже перечислены методы контроля качества, применяемые в LVXUN:

(1) Внешний осмотр

Внешний осмотр — это самый простой метод контроля качества отливок. Он основан на визуальном осмотре поверхности отливки или использовании простых инструментов, таких как лупа, для определения наличия явных дефектов, таких как трещины, поры, шлаковые включения, холодные зазоры, усадочные раковины, граты, заусенцы и т. д.

Этот метод прост в эксплуатации и недорог, но в основном зависит от опыта оператора и не позволяет обнаружить внутренние дефекты или мелкие изъяны. Он подходит для предварительного контроля и быстрого отбора.

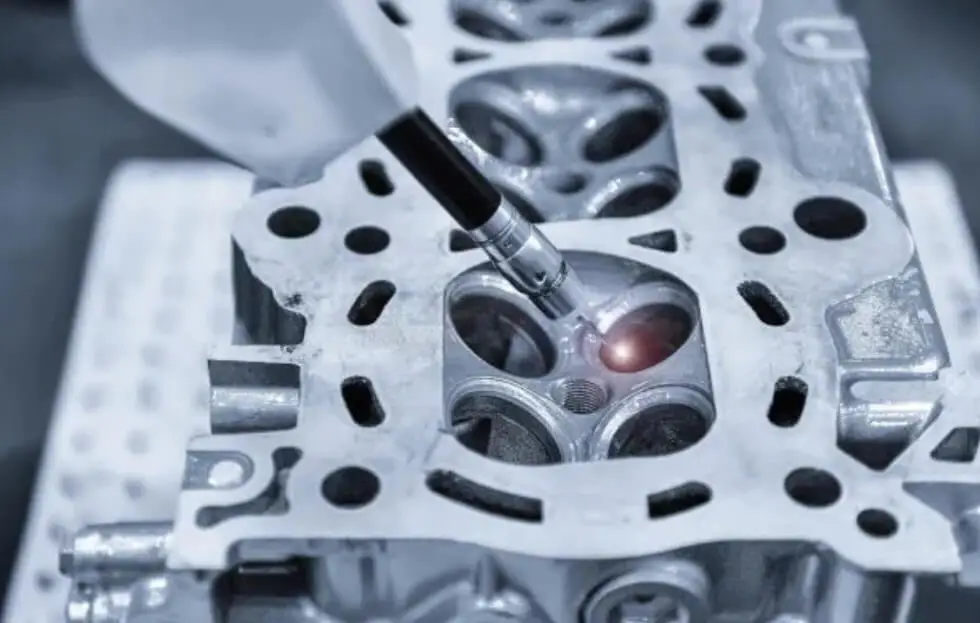

(2) Контроль с помощью координатно-измерительной машины (КИМ)

Координатно-измерительная машина — это высокоточное оборудование для размерного контроля и контроля качества отливок, используемое большинством компаний.

Этот метод использует зонд для получения координат геометрических точек отливки в трёхмерном пространстве, а затем сравнивает и анализирует их с моделью САПР или техническими чертежами.

Он подходит для измерения допусков размеров, формы и положения, а также геометрических характеристик сложных отливок. Его преимуществами являются высокая точность, высокая степень автоматизации, а также объективные и надёжные результаты. Он часто используется для контроля качества высококачественных отливок, например, для авиации, автомобильных энергетических систем и других отраслей.

(3) Сравнение с помощью оптического компаратора

Оптический компаратор — это бесконтактное оптическое измерительное устройство, которое увеличивает контур отливки и сравнивает его со стандартным шаблоном или контуром САПР, чтобы определить, соответствует ли его размер и форма требованиям.

Этот метод подходит для контурного контроля деталей малого и среднего размера. Он обладает такими преимуществами, как интуитивность и простота использования. Он особенно подходит для контроля партий отливок с высокой однородностью, но имеет ограниченные возможности высокоточного трёхмерного контроля.

(4) Рентгеновский контроль

Рентгеновский контроль — типичный метод неразрушающего контроля, используемый в основном для выявления в отливках невидимых дефектов, таких как поры, усадка, шлаковые включения, трещины и т. д.

Проникая в металлические материалы и формируя рентгеновские изображения, можно четко определить внутренние структурные аномалии.

Этот метод подходит для отливок со сложной конструкцией и высокими требованиями к надежности, таких как автомобильные колеса и авиационные детали. Его недостатками являются высокая стоимость оборудования и требования к радиационной защите оператора.

(5) Ультразвуковой контроль

Ультразвуковой контроль — это метод обнаружения с использованием высокочастотных звуковых волн. Когда ультразвуковая волна встречает дефект (например, трещину или пору) внутри отливки, она отражается. Анализируя эхо-сигнал, можно определить местоположение и размер дефекта.

Этот метод обеспечивает точность данных и высокую техническую ценность. Он особенно подходит для выявления внутренних дефектов в отливках из металла со стенками средней толщины, но требует высокой квалификации контролера и не подходит для отливок сложной формы или неровной поверхности.

(6) Контроль шероховатости поверхности

Контроль шероховатости поверхности используется для измерения микроскопической шероховатости поверхности отливки, которая часто выражается такими параметрами, как Ra и Rz.

Прибор скользит по поверхности с помощью щупа. Регистрируя неровности на поверхности отливки, он преобразует их в электрический сигнал, анализируя значение шероховатости.

Шероховатость поверхности напрямую влияет на качество внешнего вида, производительность последующей обработки и точность прилегания отливки. Этот метод позволяет количественно оценить качество поверхности отливки и часто используется для контроля прецизионных отливок, таких как корпуса клапанов, корпуса редукторов, гидравлические компоненты и т. д.

5.Как LVXUN контролирует герметичность алюминиевых отливок?

Когда алюминиевые отливки используются в качестве герметиков и деталей, работающих под давлением (например, в гидравлических системах, топливных системах, компрессионном оборудовании и т. д.), контроль герметичности особенно важен. Чтобы гарантировать отсутствие утечек в отливках во время эксплуатации и их способность удерживать давление, LVXUN внедрила комплексный процесс контроля, охватывающий несколько этапов, таких как проектирование, производство и испытания.

(1) Предварительная проверка конструкции и анализ моделирования

Перед разработкой пресс-формы техническая группа обычно использует современное программное обеспечение для моделирования течения и кристаллизации для прогнозирования и анализа новых изделий. Этот этап помогает выявить потенциальные риски утечки, такие как усадочные раковины, поры и непрочные закрытые области.

(2) Рентгеновское обследование для контроля внутренних дефектов

Чтобы убедиться в плотности внутренней структуры отливки и отсутствии серьезных дефектов, для контроля используется рентгеновское оборудование. Только отливки, прошедшие этот тест и соответствующие стандартам оценки, допускаются к последующему испытанию на герметичность.

(3) Метод проверки герметичности

Перед выпуском с завода для проверки герметичности алюминиевых отливок используются различные методы проверки:

Метод падения давления: заполнение отливки газом определенного давления и контроль изменения давления для выявления микроутечки.

Метод массового расхода: измерение скорости утечки газа при стабильном давлении, что подходит для случаев с четкими требованиями к скорости утечки.

Подводное испытание на образование пузырьков: нагрев отливки и погружение ее в воду для наблюдения за образованием пузырьков. Это один из наиболее интуитивно понятных методов обнаружения утечек.

(4) Контроль стабильности химического состава

Герметичность алюминиевого сплава тесно связана с его структурой, и контроль состава является его основной гарантией. Спектрометр прямого отсчета (OES) обычно используется для анализа закупленного сырья и каждой печи плавки металла, чтобы гарантировать стабильность состава алюминиевого сплава в заданном диапазоне.

(5) Процесс термообработки для повышения плотности упаковки

После стандартизированной термообработки структура отливки становится более однородной и плотной, что улучшает общие механические свойства и герметичность. Правильная термообработка, особенно для алюминиевых деталей, изготовленных методом гравитационного литья, позволяет эффективно устранить внутренние напряжения и повысить стабильность и надежность герметичности.

(6) Вспомогательный процесс обнаружения поверхностных трещин

В некоторых случаях, когда требования к герметичности чрезвычайно высоки, для обнаружения трещин на поверхности отливки также используется технология обнаружения проникающей жидкости. Этот метод использует проникающее вещество для проникновения в микротрещины, а затем проявитель для их визуализации. Это важный способ выявления малозаметных поверхностных дефектов.

Краткое содержание

Компания LVXUN использует вышеуказанные методы контроль качества литья металлов, чтобы гарантировать соответствие каждой изготавливаемой нами детали и компонента нашим производственным стандартам и предоставить нашим клиентам возможность получать отливки и компоненты самого высокого качества в отрасли.

What do you think?

[…] защиту, долговечность и комфорт. Ниже перечислены основные материалы, из которых изготавливается броня […]