Литье в расходуемые формы и литье в нерасходуемые формы: определение, типы, преимущества, недостатки и области применения

Выбирая подходящий метод изготовления деталей, вы можете услышать такие термины, как «литье в расходуемые формы», «литье в нерасходуемые формы» и так далее. Это может показаться техническим термином, и так оно и есть, но за ним скрывается целый ряд очень практичных процессов литья.

Литье в расходуемые формы, например, наш самый распространенный процесс литья по выплавляемым моделям; литье в нерасходуемые формы, также называемое литьем в постоянные формы, например, наш самый распространенный процесс литья под давлением. Поэтому в этой статье мы подробно разберем истинное значение этих терминов, их ценность в области обработки металлов давлением, чтобы помочь вам принять обоснованные производственные решения.

Table of Contents

1. Что такое литье в расходуемые формы?

Литье в расходуемые формы — это процесс литья, в котором для изготовления металлических деталей используются одноразовые формы. В отличие от многоразовых металлических форм, формы, используемые в этом процессе, разрушаются после литья и не могут быть использованы повторно.

Формы обычно изготавливаются из таких материалов, как песок, гипс, керамика или воск, которые податливы и способны точно воспроизводить сложные детали модели, поэтому идеально подходят для изготовления металлических деталей со сложной геометрией и тонкими контурами поверхности.

2. Основная схема процесса литье в расходуемые формы

Сначала изготавливается модель в соответствии с дизайном детали, материалом для модели чаще всего служит воск или пластик, которые легко плавятся или разлагаются при последующей обработке; затем модель используется для изготовления формы, и модель удаляется с помощью нагрева или химических средств для формирования полости; затем в форму заливается расплавленный металл, и после его охлаждения и застывания форма разбивается или удаляется, чтобы извлечь отливку. Весь процесс прост и эффективен и подходит для широкого спектра металлических материалов, таких как алюминиевые сплавы, нержавеющая и углеродистая сталь.

Поскольку для каждой детали требуется отдельная форма, этот процесс не подходит для массового производства, но имеет очевидные преимущества при изготовлении небольших партий, разработке сложных деталей или создании функциональных прототипов.

3. Преимущества и недостатки литье в расходуемые формы

Преимущества

Гибкость процесса: позволяет изготавливать детали сложной формы, с большим количеством внутренних полостей и богатыми структурными деталями.

Низкая стоимость: форма изготавливается из дешевых материалов, таких как песок, гипс, керамика, воск и т. д., и стоимость производства формы низкая.

Отличное качество поверхности: использование оболочек или форм для расплава позволяет получить более гладкую поверхность, что снижает необходимость последующей обработки.

Широкий спектр материалов: почти все металлы (алюминий, медь, железо, магний и даже высокотемпературные сплавы) могут быть отлиты с помощью этого процесса.

Недостатки

Формы не подлежат многократному использованию: формы, используемые для литья, должны быть сломаны или сожжены после каждого использования и обычно не используются дважды.

Ограниченная точность в некоторых процессах литья: поверхность форм, таких как песчаные формы, грубая, а точность размеров и согласованность отливок ниже, чем у металлических форм, что может потребовать последующей обработки.

Медленная скорость производства: для каждой детали нужна новая форма, не подходит для массового производства, долго бьется.

4.Что такое литье в нерасходуемые формы?

Выше мы представили определение литье в расходуемые формы, процесс, а также преимущества и недостатки, тогда мы также должны спросить, что такое литье в нерасходуемые формы? В чем разница между ним и литьем в расходные формы?

Как и расходное литье, литье в нерасходуемые формы , также известное как литье в постоянные формы, они оба включают в себя заливку расплавленного металла в форму желаемой формы, которой затем дают затвердеть, чтобы сформировать отливку.

Разница между ними, однако, заключается в том, что формы при литье в нерасходуемые формы не разрушаются после каждой отливки, а могут использоваться многократно в течение нескольких производственных циклов, поэтому этот процесс также известен как литье в постоянные формы.

Постоянные металлические формы обычно изготавливаются из высокопрочных, жаростойких металлических материалов (например, чугуна, стали или медных сплавов), способных выдерживать многократную заливку высокотемпературного расплавленного металла без серьезной деформации.

Полное описание процесса и более подробную информацию о литье в нерасходуемые формы, то есть литье в постоянные формы, вы найдете в этой статье, а ниже мы вкратце расскажем о преимуществах и недостатках литье в нерасходуемые формы:

Преимущества:

Высокая точность размеров

Возможность формовки почти чистой формы

Подходит для массового производства

Хорошая прочность отливок

Многоразовые формы

Низкий уровень брака

К недостаткам относятся:

Высокая стоимость формы

Не подходит или экономически нецелесообразно для мелкосерийного производства

Сложные конструкции ограничены в дизайне и требуют подвижных стержней

Больше подходит для металлов с низкой температурой плавления, металлы с высокой температурой плавления более абразивны для форм

5. Общие примеры литье в расходуемые формы

Существуют различные типы технологий литья в расходуемые формы, каждая из которых имеет свои уникальные особенности и преимущества. Некоторые из наиболее распространенных типов литье в расходуемые формы включают:

Литье в песчаные формы:

Это самый старый и наиболее распространенный метод литья. Песок уплотняется вокруг модели с помощью связующего вещества (например, глины), которое затем удаляется, образуя полость, и, наконец, заливается расплавленный металл. Этот метод подходит для больших размеров, жаропрочных металлов и изделий с простой структурой или средними требованиями к точности, шероховатыми поверхностями и средними допусками.

Литье в оболочку:

Усовершенствованный вид литья в песчаные формы, при котором используется покрытый смолой песок для формирования тонкой оболочки на нагретой модели, обычно толщиной 5-10 мм. По сравнению с традиционным литьем в песчаные формы, оно более точное и имеет более гладкую поверхность, но стоимость формы несколько выше.

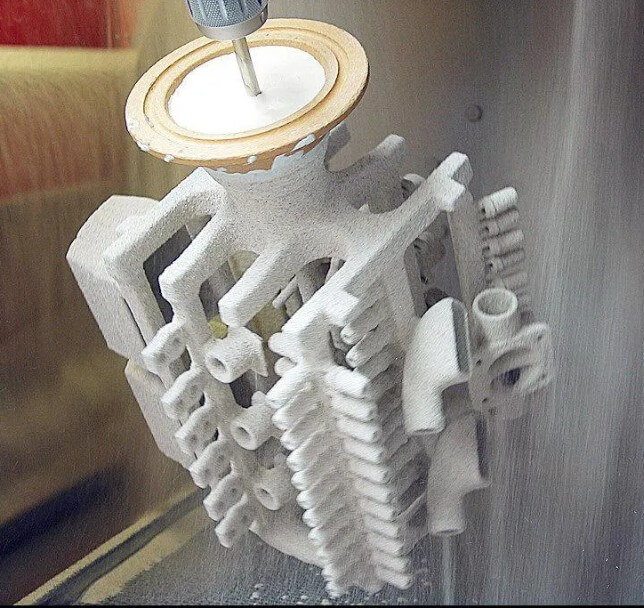

Литье по выплавляемым моделям:

Также известное как литье по выплавляемым моделям, это процесс точного литья, при котором слой керамической оболочки покрывается восковой формой, которая затем удаляется для получения полости. Этот процесс позволяет достичь высокой точности и чистоты обработки и подходит для сложных конструкций, тонкостенных деталей или деталей из высокопроизводительных сплавов.

Литье в гипсовые формы:

Для изготовления форм вместо песка используется гипс. Гипс хорошо растекается и воспроизводит точную геометрию и текстуру. Точность и качество поверхности лучше, чем у песка, но формы хрупкие, медленные и не подходят для металлов с высокой температурой плавления.

Литье в исчезающую форму:

Для изготовления модели используется пена (например, полистирол), которую не нужно удалять перед заливкой; расплавленный металл находится в непосредственном контакте с пеной, которая испаряется, образуя полость. Этот процесс позволяет добиться сложной общей формы, не требуя топографии, точности и качества поверхности между песком и расплавленной формой.

Выше мы подробно описали пример процесса литье в расходуемые формы, а чтобы помочь вам лучше понять и сравнить, ниже мы также представим пример процесса литье в нерасходуемые формы.

6. Примеры распространенных литье в нерасходуемые формы

Гравитационное литье

Использование силы тяжести для заливки расплавленного металла непосредственно в предварительно нагретую металлическую форму (обычно стальную или чугунную). Благодаря быстрой передаче тепла от формы отливка быстро остывает, имеет мелкое зерно, гладкую поверхность и хорошую размерную стабильность. Этот метод отличается простотой конструкции и низкой стоимостью и подходит для средних и крупных производств.

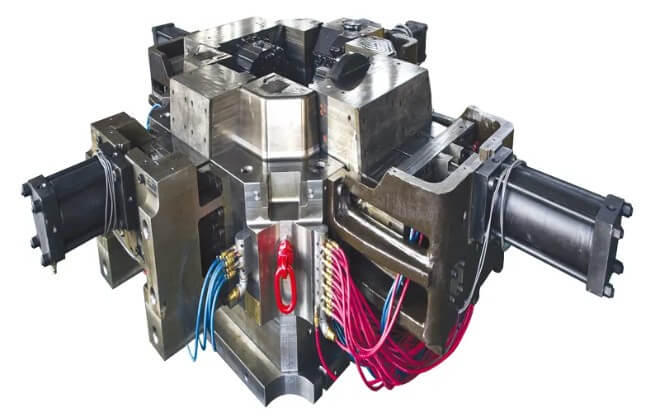

Литье под давлением

Расплавленный металл впрыскивается в металлическую форму под высоким давлением, давление поддерживается до тех пор, пока металл не застынет, после чего деталь выталкивается. Эта технология позволяет получать детали сложной формы с превосходным качеством поверхности, а ее главным преимуществом является чрезвычайно высокая производительность, что делает ее особенно подходящей для массового производства алюминиевых и цинковых отливок.

Литье под низким давлением

Использование низкого давления газа для проталкивания металла со дна в полость формы, по сравнению с литьем под давлением, позволяет эффективно избежать газовых включений, обеспечить постоянство заполнения. Подходит для тонкостенных деталей сложной структуры, отливок с высокой плотностью, механические свойства лучше, чем у гравитационного литья, но производственный цикл ниже, чем у литья под высоким давлением.

Центробежное литье

Центробежное литье представляет собой вид расплавленного металла, залитого в высокоскоростное вращение цилиндрической формы, с помощью центробежной силы для формирования процесса литья, расплавленный металл вдоль направления центробежной силы равномерно распределяется. Этот метод подходит для изготовления труб или цилиндров с хорошими механическими свойствами, равномерной толщиной стенки, высокой эффективностью процесса, стабильным качеством деталей.

Непрерывное литье

Непрерывная полутвердая заготовка образуется путем непрерывной заливки расплавленного металла в водоохлаждаемую металлическую форму, которая впоследствии разрезается на секции или далее прокатывается и растягивается в проволоку, листы и т. д. Этот процесс подходит для больших объемов производства, а качество литой заготовки очень хорошее. Подходит для производства с высоким выходом, качество литой заготовки однородное, структура стабильная, но сложное оборудование и большие инвестиции.

7. литье в расходуемые формы по сравнению с литье в нерасходуемые формы

Ниже приведено потребление литья (одноразовые формы) и нерасходуемого литья (постоянные формы) в стоимости, производительности, качестве поверхности и приспособляемости материала сравнительной сводки:

Стоимость

Расходные формы для литья недороги в изготовлении, часто используются недорогие материалы, такие как песок, гипс, воск или керамика, но для каждого изделия требуется новая форма, что приводит к более высокой стоимости единицы продукции.

Формы для нерасходуемого литья (литье в постоянные формы) (например, стальные или чугунные формы) требуют больших первоначальных инвестиций, но гораздо более экономичны, поскольку их можно использовать тысячи раз, а стоимость единицы продукции значительно ниже при изготовлении больших партий.

Скорость и эффективность производства

Расходное литье требует времени на изготовление и разрушение форм, поэтому общее время цикла увеличивается. Цикл нерасходуемого литья быстрый, на одну деталь уходит всего от 20 секунд до 5 минут, можно автоматизировать заливку и извлечение, подходит для среднего и крупномасштабного производства.

Качество поверхности и точность размеров

Потребительское литье точность и отделка сильно варьируется: песчаное литье допуск и точность самой низкой, самый высокий допуск и точность инвестиционного литья, отделка поверхности над непотребляемого литья.

Непотребляемые литья процесс, как правило, имеют высокую точность и превосходную отделку поверхности. Допуски и значения диапазона точности не сильно отличаются.

Адаптируемость материалов

Расходное литье может работать с широким спектром металлов, от сплавов с низкой температурой плавления до высокотемпературных сплавов, таких как сталь, титан и сплавы на основе никеля. Нерасходуемое литье подходит только для цветных металлов с низкой температурой плавления, таких как алюминий, магний, медь и цинковые сплавы, где высокие температуры увеличивают износ формы и сокращают срок службы.

Резюме

Расходуемое литье подходит для сложных конструкций, небольших партий, высокотемпературных требований к материалам и гибких требований к стоимости производства. Нерасходуемое литье, с другой стороны, подходит для средних и больших партий, сценариев, требующих высокой точности и эффективности. Исходя из вышеизложенного, можно сделать вывод, что эти два метода литья подходят для разных сценариев применения, и ниже мы представим их сценарии применения.

8. Разница в сценариях применения литье в расходуемые формы и литье в нерасходуемые формы

Сценарии применения литье в расходуемые формы

Литье в расходуемые формы (одноразовые формы) обычно используется для изготовления деталей со сложной структурой, небольшими партиями или высокими требованиями к типам материалов:

Автомобилестроение: расходуемые формы подходят для изготовления автомобильных деталей со сложной структурой и различными требованиями к материалам, таких как головки цилиндров, тормозные барабаны, впускные коллекторы и другие конструктивные детали.

Аэрокосмическая промышленность: производство высокоточных деталей из высокотемпературных сплавов, таких как лопатки турбин, крыльчатки, компоненты топливной системы и т. д. Литье с применением инвестиций особенно подходит для изготовления лопаток сложной формы.

Энергетика и тяжелая промышленность: например, ветроэнергетика, нефть и газ, тяжелое машиностроение в корпусе насоса, коробке передач, большом корпусе и т.д., посредством процесса литья в песчаные формы или литья по выплавляемым моделям.

Медицинские приборы и протезы: для имплантатов, медицинских приборов со сложной внутренней структурой, особенно компонентов с высокими требованиями к биосовместимости материалов.

Ювелирные изделия и художественная скульптура: литье по выплавляемым моделям обычно используется для изготовления деталей с тонкой текстурой и декором, таких как браслеты и скульптуры из серебра и бронзы.

Сценарии применения литье в нерасходуемые формы

Литье в нерасходуемые формы (литье в постоянные формы) широко используется в областях с высокими требованиями к размерному соответствию, качеству поверхности и экономической эффективности:

Автомобильная промышленность: производство корпусов трансмиссий, компонентов подвески и т.д., для крупносерийного производства конструкционных деталей с неизменным качеством.

Аэрокосмическая и оборонная промышленность: широко используется при производстве конструктивных элементов, радиаторов, корпусов насосов, судового оборудования и т. д., чтобы соответствовать высоким стандартам надежности.

Промышленное оборудование и энергетика: клапаны, корпуса насосов, детали компрессоров, корпуса насосов, шестерни, корпуса подшипников и другие износостойкие, высокопроизводительные механические детали часто используют этот метод.

Бытовые и потребительские товары: в том числе высококачественная кухонная утварь, электрические корпуса, сантехническая арматура, игрушки и другие изделия, требующие гладкой поверхности и постоянного внешнего вида.

Электрические и электронные компоненты: производство разъемов, радиаторов, корпусов двигателей, штекеров и розеток и т. д., требующих высокой точности и проводящих/изолирующих свойств.

Морское и оффшорное оборудование: литье корпусов насосов, конструктивных деталей гребных винтов, фитингов для водопроводных труб и т. д. Для обеспечения коррозионной стойкости обычно используются сплавы алюминия и меди.

Строительство, HVAC: производство опорных корпусов теплообменников, рабочих колес вентиляторов и регулирующих клапанов для систем промышленного и гражданского строительства.

Мы надеемся, что дочитав до этого момента, вы получили представление о том, какие общие процессы доступны для литье в расходуемые формы и литье в нерасходуемые формы, каковы их преимущества и недостатки, а также некоторые из распространенных отраслей и сценариев, в которых они используются. Если вы ищете производителя металлоконструкций, вы можете быть полностью уверены в наших возможностях.

Мы в LVXUN можем предложить универсальное решение для производства металлических деталей, охватывающее весь спектр решений от первоначального литья до обработки готовых изделий. Будь то литье по выплавляемым моделям, литье под давлением или другие распространенные процессы точного литья, мы располагаем проверенной производственной системой и богатым опытом.

В то же время, мы также можем обеспечить последующую механическую обработку с ЧПУ, термообработку и услуги по обработке поверхности, такие как пескоструйная обработка, гальваническое покрытие, оксидирование и т.д., в соответствии с требованиями заказчика, чтобы гарантировать, что детали с точки зрения точности размеров, механических свойств и внешнего вида соответствуют качеству полного стандарта. Будь то изготовление небольших партий на заказ или массовое производство, мы способны гибко и эффективно удовлетворить разнообразные потребности в металлических деталях в различных отраслях промышленности.

Ответы на часто задаваемые вопросы:

Почему расходные пресс-формы нельзя использовать повторно?

Расходные формы обычно не используются повторно из-за небольших трещин, которые могут возникнуть при заливке металла в форму, и того факта, что форма ломается, когда металл затвердевает, а также потому, что форму обычно нужно разбить, чтобы извлечь отливку. По этим трем причинам литье в расходуемые формы являются одноразовыми.

Какой процесс более экономичен?

Литье в расходуемые формы более рентабельно при малосерийном производстве, в то время как при крупносерийном производстве литье в нерасходуемые формы имеет более низкую стоимость за штуку, поскольку формы являются многоразовыми.

Какой метод точнее?

Литье по выплавляемым моделям лучше с точки зрения точности и воспроизведения деталей, но литье под давлением имеет явное преимущество с точки зрения постоянства размеров.

Какие материалы можно использовать для изготовления расходных форм?

Можно использовать практически любой металл, например алюминий, медь, сталь, титан и т. д. Они особенно подходят для высокотемпературных сплавов, которые трудно отливать под давлением.

Для каких материалов подходят нерасходуемые формы?

В основном используются для сплавов с низкой температурой плавления, таких как алюминий, цинк и магний. Металлы с высокой температурой плавления имеют короткий срок службы или не подходят.

Какой метод более экологичен?

Процесс литья в нерасходуемые формы имеет меньше отходов, так как формы многократно используются, в то время как расходуемые формы необходимо изготавливать многократно, что может привести к образованию большего количества отходов.

Требуется ли механическая обработка после литья?

В большинстве случаев небольшое количество механической обработки все же требуется, особенно в областях с высокими допусками на размеры или требованиями к посадке.

Как выбрать подходящий процесс литья?

В зависимости от конструктивной сложности детали, производственной партии, используемых материалов, допусков на размеры и бюджета.

What do you think?

[…] защиту, долговечность и комфорт. Ниже перечислены основные материалы, из которых изготавливается броня […]