Литье под низким давлением:высококачественный и малорискованный вариант процесса

В современном промышленном производстве технология литья, благодаря своей высокой эффективности, способности к точному формованию, стала одним из основных процессов производства металлических деталей. По сравнению с широко известным литьем под высоким давлением, литье под низким давлением с его уникальными преимуществами процесса, в области высокотехнологичного производства играет незаменимую роль.

От ступицы автомобильного колеса до аэрокосмических структурных частей, литье под низким давлением в силу основного принципа «низкое давление заполнения, высокое давление усадки», чтобы достичь скачкообразного улучшения качества литья. Эта статья будет из технического принципа, состав оборудования, сценарии применения и будущие тенденции и другие измерения, систематический анализ этого точного производства «невидимый чемпион».

Table of Contents

1.Основное определение и принцип литье под низким давлением

(1) Что такое литье под низким давлением?

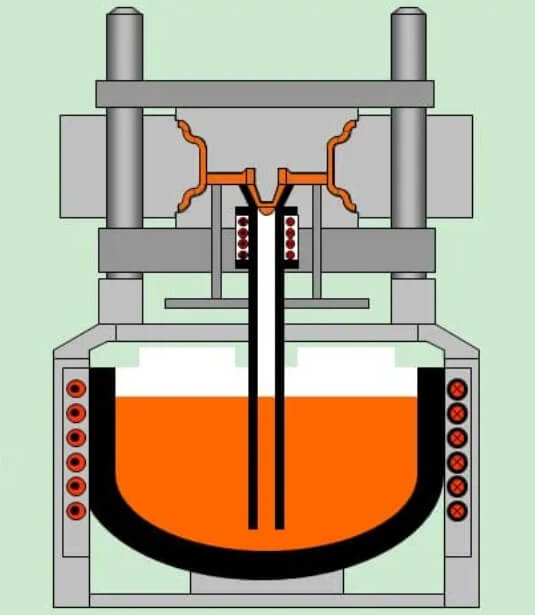

Литье под низким давлением осуществляется через 0,01-0,06 МПа газа низкого давления (например, сжатого воздуха или азота), расплавленный металл со дна герметичного тигля жидкость восходящей трубки снизу вверх плавно вдавливается в полость формы, и в давление для завершения затвердевания процесса литья. Его основной особенностью является «низкая скорость заполнения, непрерывное давление», чтобы избежать традиционных гравитационного литья турбулентности дефектов, также отличается от высокоскоростного воздействия высокого давления литья под давлением, находится между гравитационного литья и высокого давления литья под давлением между «средний путь».

Вдавливают в форму низкой скоростью снизу вверх

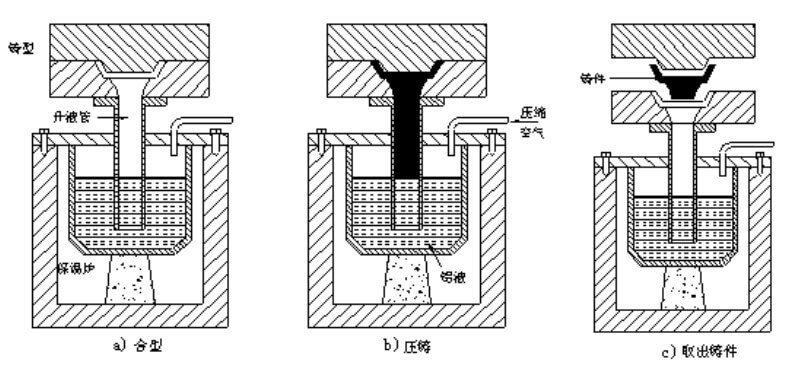

(2) Как это работает: «Бездефектное литье» за три шага

Первый шаг — заполнение формы плавным подъемом расплавленного металла с небольшой скоростью 0,1-0,5 м/с по подъемной трубе под действием низкого давления, равномерно заполняя полость формы, как «наливание воды в чашку», чтобы избежать разбрызгивания и окисления шлака (скорость заполнения при традиционном гравитационном литье может достигать 5-10 м/с, что чревато турбулентностью).

Шаг 2: После заливки жидкого металла в полость, давление поддерживается в течение 2-30 минут (в зависимости от толщины отливки) для формирования «направленного затвердевания»: жидкий металл в толстостенной области постоянно компенсируется в тонкостенную область через литник для устранения усадочных отверстий, так что плотность отливки достигает более 98% (близко к уровню кованой детали).

Шаг 3: После снятия давления с формы и завершения затвердевания незатвердевший жидкий металл в подъемной трубе стекает обратно в тигель, что позволяет избежать отходов литника (доля отходов <5%), и форма может быть открыта для получения высокоточных отливок.

2. ключевое оборудование для литья под давлением низкого давления введение

Основным оборудованием для литья под низким давлением является носитель для реализации «точного контроля давления», который в основном включает в себя четыре основных модуля:

(1) Герметично закрытый тигель и система хранения

Назначение: хранение и поддержание температуры расплавленного металла (около 680-730°C для алюминиевых сплавов и 640-680°C для магниевых сплавов); обычно изготавливаются из жаропрочных сплавов или графита; некоторые оснащены электромагнитными мешалками для гомогенизации расплава.

Технические моменты: герметичность напрямую влияет на стабильность давления, крошечная утечка воздуха приведет к разрушению наполнения, необходимо контролировать датчиками давления в режиме реального времени.

(2) Подъемная труба и система наполнения

Основной компонент: подъемная труба из огнеупорного материала (например, корундовой керамики) с внутренним диаметром 50-150 мм и длиной, рассчитанной в соответствии с высотой формы, с учетом сопротивления течению жидкого металла и эффективности усадки.

Инновационное направление: Новая подъемная трубка с переменным поперечным сечением оптимизирует скорость заполнения и уменьшает вихревые потоки, особенно при работе со сложными конструктивными деталями.

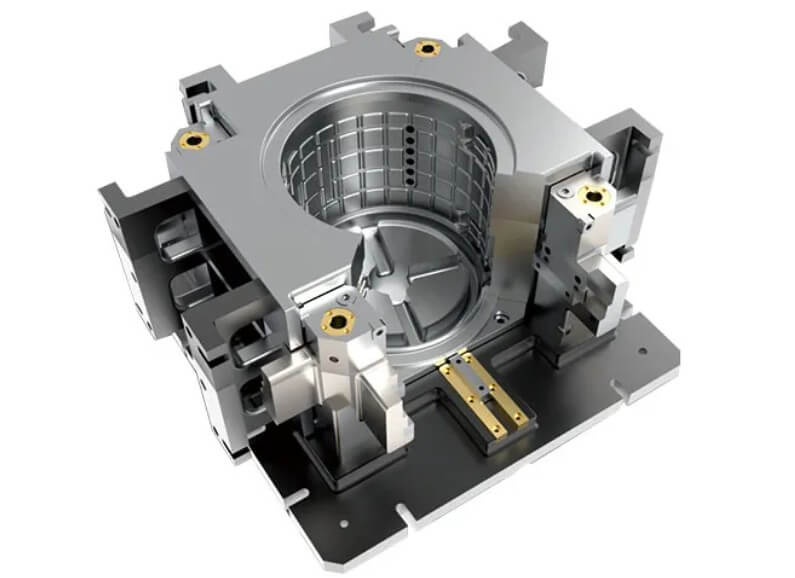

(3) Металлические формы и системы контроля температуры

Материал пресс-формы: основная сталь H13 для горячей обработки пресс-форм, поверхность никелирована или азотирована для повышения износостойкости, температура предварительного нагрева пресс-формы 150-250°C (контролируется электрическим нагревом или циркулирующей водой).

Ключевой момент дизайна: полости должны следовать «принципу последовательного затвердевания», толстостенные со стояками, тонкостенные с направляющими канавками, чтобы обеспечить плавное выравнивание давления и сужение канала.

Низконапорные литейные формы для металла

(4) Система контроля давления

Основные компоненты: источник воздуха (воздушный компрессор/азотный баллон), пропорциональный клапан, PLC-контроллер для точного контроля всего процесса «Скорость форсирования — давление удержания — последовательность разгрузки» (колебания давления должны быть <±0,001 МПа).

Интеллектуальная модернизация: внедрение алгоритма PID автоматически регулирует кривую давления, в сочетании с обратной связью в реальном времени инфракрасного измерения температуры, снижает уровень брака до менее чем 1%.

Демонстрация процесса низконапорного литья под давлением

3. преимущества процесса литья под низким давлением

(1) Преимущество качества литья «под дробь»

Высокая плотность: непрерывное выдерживание под давлением для устранения усадки, прочность на разрыв на 20-30% выше, чем у гравитационного литья, усталостная прочность увеличена на 50%, подходит для деталей, подвергающихся переменным нагрузкам (например, ступицы автомобильных колес).

Совместимость с термообработкой: Благодаря низкой пористости (<0,5%) возможна термообработка по Т6 (раствор + старение), что повышает прочность отливок из алюминиевых сплавов с 200 МПа до более чем 350 МПа.

Высокая точность размеров: допуски до CT6-7 (±0,1-0,3 мм), шероховатость поверхности Ra 1,6-3,2, сборка без механической обработки.

Автомобильные диски

(2) Широкая адаптируемость материалов и конструкций

Применяемые материалы: алюминиевые сплавы (80%, например, A356, ADC12), магниевые сплавы (AZ91D, используется для изготовления легких деталей), а также сплавы меди и цинка (что трудно достичь при литье под высоким давлением).

Конструкционные возможности: возможно изготовление деталей с толщиной стенок 1,5-50 мм, от тонкостенных корпусов (например, корпусов ноутбуков из магниевого сплава) до крупных толстостенных деталей (например, корпусов автомобильных аккумуляторов размером более 1,5 м), а также формирование сложных ребристых и пластинчатых конструкций за один проход.

(3) Экологически чистое производство и преимущество в стоимости

Коэффициент использования материала: до 95% и более (металл восходящей трубки для жидкости может быть использован повторно, нет отходов литника), более экологичный, чем литье под высоким давлением (70%-85%) и литье в песчаные формы (60%-70%).

Срок службы пресс-формы: нагрузка на пресс-форму в среде низкого давления мала, низкий уровень термического усталостного повреждения, срок службы комплексной пресс-формы до 30-50 миллионов раз (срок службы комплексной пресс-формы для литья под высоким давлением около 10-20 миллионов раз), долгосрочные затраты на обслуживание снижены на 40%.

4. Типичные сценарии применения литья под низким давлением

(1) Автомобильная промышленность: двойной выбор — облегчение и безопасность

Колесные диски из алюминиевого сплава: более 70% мировых колесных дисков из алюминиевого сплава изготавливаются методом литья под низким давлением, который отвечает требованиям безопасности при движении на высоких скоростях благодаря высокой усталостной прочности (выдерживает 1 миллион циклических нагрузок).

Новые энергетические транспортные средства: корпус аккумуляторного блока (ударопрочность, предотвращение утечки жидкости), торцевые крышки двигателя (высокая теплопроводность), интегрированная структура кузова (например, задняя нижняя панель Tesla Model Y частично усилена литьем под низким давлением + термообработка).

Корпус аккумуляторной батареи для новых энергетических транспортных

(2) Аэрокосмическая промышленность: первый выбор для работы в жестких условиях

Конструктивные детали самолетов: ребра крыльев, рамы люков, опоры шасси, нуждаются в достижении высокой прочности и коррозионной стойкости благодаря термической обработке T6, литье под низким давлением является единственным процессом литья, который может удовлетворить массовое производство.

Компоненты авиадвигателей: воздушные короба под давлением, корпуса подшипников, работающие в условиях высоких температур и вибраций, плотная организация литья под низким давлением делает его гораздо более надежным, чем другие методы литья.

Дверной короб самолета

(3) Потребительская электроника и оборудование высокого класса

Продукты 3C: корпус из магниевого сплава для ноутбуков высокого класса (толщина стенок 1,2 мм, сочетает легкость и прочность), стойки для дронов (должны быть устойчивы к падениям и ударам).

Прецизионное оборудование: шарниры роботов (точность ±0,05 мм), корпуса гидравлических клапанов (сложные внутренние каналы потока, отсутствие утечек), крепления оптических линз (требуется высокая стабильность размеров).

5. литье под низким давлением текущие технические узкие места и прорывы

(1) Текущие задачи

Эффективность производства: цикл изготовления одной формы 2-10 минут (литье под высоким давлением всего 10-30 секунд), не подходит для производства большого количества простых деталей.

Чувствительность процесса: давление, температура и скорость заполнения должны быть точно согласованы. Небольшие отклонения этих параметров могут привести к недоливу или усадке (например, при колебаниях давления >0,005 МПа количество дефектов увеличивается на 30%).

Зависимость от крупномасштабного оборудования: для производства сверхкрупных отливок (например, автомобильных интегрированных шасси) необходимо оборудование с усилием смыкания 10 000 тонн, первоначальные инвестиции в которое составляют более 100 миллионов юаней, что малые и средние предприятия вряд ли могут себе позволить.

(2) Направление технологических инноваций

Вакуумное литье под низким давлением: из полости удаляется воздух (давление <10 кПа), чтобы еще больше уменьшить пористость и обеспечить возможность анодирования отливок из магниевого сплава (например, корпусов ноутбуков Apple).

Полутвердое литье под давлением: охлаждение металлической жидкости до полутвердого состояния (доля твердой фазы 30%-70%), улучшает стабильность заливки, подходит для сплава с высокой температурой плавления (например, медный сплав, титановый сплав).

6. Как выбрать литье под низким давлением? Три основные точки принятия решения

Приоритет производительности: Если отливка нуждается в усилении термообработки, высокой усталостной прочности или обслуживании в суровых условиях (например, в авиации, новых энергетических транспортных средствах), литье под низким давлением является единственным выбором.

Размер партии и стоимость: Для малых и средних партий (<30 000 штук) или крупных и сложных деталей (например, вес одной детали >50 кг) литье под низким давлением имеет значительные преимущества с точки зрения стоимости формы и использования материала.

Конструктивная сложность: детали с глубокими полостями, многореберные пластины, неравномерная толщина, литье под низким давлением плавно заполняет и усаживается, способность значительно превосходит гравитационное литье, стоимость ниже, чем у точной ковки.

7. вывод: литье под низким давлением открывает новое измерение высококлассного производства

От «можно использовать» к «хорошо использовать», литье под низким давлением в силу изысканного контроля «давления», реализовало скачок от литья к «точному литью». В новых энергетических транспортных средств «легкий вес», аэрокосмической «высокая производительность», бытовой электроники «точность» тенденции, эта точность и прочность процесса открывает золотой период развития.

LVXUN обладает обширным производственным опытом в области литья под давлением для широкого спектра отраслей промышленности, включая аэрокосмическую, автомобильную и бытовую электронику. Посетите страницу наших услуг, чтобы узнать, какие процессы мы можем выполнять. Если у вас есть вопросы о процессе, не стесняйтесь задавать их нам!

Алюминиевая жидкость заполняет форму снизу вверх.

Ответы на часто задаваемые вопросы о литье под низким давлением:

Что такое литье под низким давлением? Чем оно отличается от литья под высоким давлением?

Существует два типа процессов литья под давлением: литье под низким и высоким давлением.

Литье под низким давлением — это процесс литья, при котором расплавленный металл контролируется низким давлением газа, чтобы он медленно заполнял полость металлической формы снизу вверх в печи для выдержки. Литье под высоким давлением — это процесс, при котором под высоким давлением в сотни и даже тысячи килопаскалей металл с большой скоростью поступает в полость формы сверху вниз.

Разницу между ними можно выразить одним предложением: литье под низким давлением: низкое давление, снизу вверх, медленное; литье под высоким давлением: высокое давление, сверху вниз, высокая скорость. Это также из-за их принцип процесса и технологический процесс отличается, так что их преимущества и их соответствующие хорошие на производство деталей также отличаются.

По сравнению с литьем под высоким давлением, скорость заполнения формы при литье под низким давлением медленнее, поток металлической жидкости более плавный, не так легко получить летящий край, пористость и другие дефекты, подходящие для требований к плотности и прочности деталей из алюминиевых сплавов высокой прочности. Преимущество литья под высоким давлением заключается в том, что эффективность производства очень высока, подходит для большого объема производства, но его высокая скорость воздействия приведет к пористости и другим внутренним дефектам, и износ формы также относительно быстрый.

В целом, литье под низким давлением делает акцент на управляемости процесса и высоком качестве отливок, что подходит для средних и крупных деталей со сложной структурой, высокими требованиями к точности или необходимостью последующей термообработки. А литье под высоким давлением более склонно к высокой эффективности, низкой стоимости большого количества промышленного производства.

Какие металлы подходят для литья под низким давлением?

Литье под низким давлением чаще всего используется для формирования алюминиевых сплавов, особенно в автомобильной, аэрокосмической промышленности, промышленном оборудовании и других областях, где предъявляются высокие требования к структурной прочности и весу, которые очень широко используются. К распространенным алюминиевым сплавам относятся сплавы серий Al-Si, Al-Mg и т.д. Эти материалы обладают хорошей текучестью и устойчивостью к термическому растрескиванию, и подходят для медленного процесса заполнения формы.

Помимо алюминиевых сплавов, литье под низким давлением также подходит для некоторых магниевых и медных сплавов, но алюминиевые сплавы по-прежнему остаются основными. Кроме того, учитывая срок службы формы и экономичность, этот метод обычно не используется для металлов со слишком высокой температурой плавления, таких как стальные материалы.

Какова стоимость литье под низким давлением? Будет ли это дороже, чем литье под высоким давлением?

По сравнению с литьем под высоким давлением, структура оборудования для литья под низким давлением проще, не нужна огромная система впрыска, поэтому предварительные инвестиции в оборудование немного ниже. Кроме того, с точки зрения формы, литье под низким давлением формы в использовании давления меньше, поэтому срок службы, как правило, дольше, расходы на техническое обслуживание ниже.

Однако эффективность производства литья под низким давлением ниже по сравнению с литьем под высоким давлением, а цикл формовки длиннее, поэтому в сценариях массового производства стоимость единицы продукции будет выше, чем при литье под высоким давлением. Но при мелкосерийном или среднесерийном производстве на заказ, поскольку при литье под низким давлением качество отливки хорошее, это снижает общие затраты на последующую обработку.

Другими словами, если в вашем проекте важны точность, прочность, герметичность и надежность, то литье под низким давлением будет очень экономически эффективным. Если же вы стремитесь к максимальной производительности и снижению удельных затрат, то литье под высоким давлением будет более выгодным. Выбор способа должен быть взвешен в зависимости от конкретного размера проекта и требований к изделию.

После прочтения вышеизложенного, если у вас есть четкое представление о том, какой вид процесса выбрать для производства ваших деталей, то вы можете запросить у нас предложение в режиме онлайн; если вы все еще сомневаетесь, вы также можете связаться с нами в любое время для идей, мы предоставим вам профессиональные консультации.

Подходит ли литье под низким давлением для индивидуального или мелкосерийного производства?

После знакомства с приведенным выше материалом, я думаю, у вас уже есть ответ на этот вопрос. Да, литье под низким давлением особенно подходит для индивидуального и мелкосерийного производства, что является одним из его важных преимуществ перед литьем под высоким давлением.

Если у вас есть продукт, требующий быстрого итеративного проектирования или изготовления индивидуальной функциональной детали, то литье под низким давлением подходит как нельзя лучше.

В целом, литье под низким давлением — это высококачественный, малорискованный и легко адаптируемый технологический процесс, независимо от того, идет ли речь о многовидовом, мелкосерийном или ориентированном на изготовление деталей по индивидуальному заказу производстве.

What do you think?

[…] защиту, долговечность и комфорт. Ниже перечислены основные материалы, из которых изготавливается броня […]