Руководство по эффективному литье цинка под давлением

Процесс литье цинка под давлением не только удовлетворяет производственным требованиям к сложным геометрическим формам и тонкостенным компонентам, но и улучшает эстетику и долговечность благодаря различным видам обработки поверхности. В этой статье систематически изложены преимущества, этапы процесса и области применения литья цинка под давлением, что служит справочным материалом для проектирования и производства.

Table of Contents

1.Что такое литье цинка под давлением?

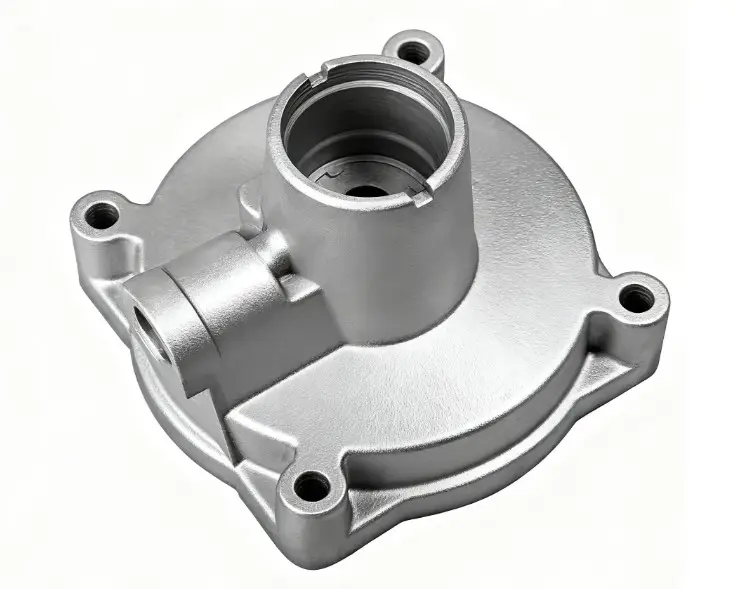

Литью цинка под давлением — это процесс формования металла, при котором расплавленный цинковый сплав под высоким давлением впрыскивается в прецизионные формы, быстро затвердевая и образуя желаемый компонент.

Учитывая отличную текучесть, пластичность, ударопрочность и низкую температуру плавления цинковых сплавов, в этом процессе обычно используется литье под давлением в горячей камере. По сравнению с другими металлическими материалами, цинк может быть сформирован при более низких температурах, что эффективно продлевает срок службы формы, сокращает производственные циклы и снижает производственные затраты.

Благодаря высокой точности, гладкой поверхности и пригодности для сложных структурных компонентов, литье цинка под давлением находит широкое применение в автомобильных деталях, электронных компонентах, металлических изделиях и смежных отраслях.

2.Почему выбирают цинк?

- Низкая температура плавления, минимальное энергопотребление, высокая эффективность производства

- Экономичность, заменяя более сложные и дорогие производственные процессы

- Высокая прочность, хорошая твердость и структурная стабильность

- Отличная электро- и теплопроводность

- Хорошая коррозионная стойкость

- Высокая точность и стабильность размеров

- Превосходная способность к формованию тонких стенок

- Подходит для холодной штамповки и легкого соединения

- Отличные свойства отделки поверхности, идеально подходит для гальваники и декорирования

- Полностью перерабатываемый материал, экологически устойчивый

3.Цинковые сплавы для литья под давлением

Обычные цинковые сплавы для литья под давлением включают серию Zamak, серию ZA и специализированные сплавы, такие как ACuZinc5 и EZAC. Различия в составе и свойствах делают каждый из них подходящим для определенных применений.

(1) Серия Zamak (Zamak 2, 3, 5, 7)

Серия Zamak представляет собой наиболее широко используемые цинковые сплавы для литья под давлением, состоящие в основном из цинка с небольшими добавками алюминия, меди и магния.

- Zamak 2: обладает наибольшей прочностью и твердостью, подходит для компонентов, требующих высокой структурной целостности, таких как автомобильные и механические детали.

- Zamak 3: наиболее универсальный сплав общего назначения, обладающий превосходной стабильностью размеров, текучестью и сбалансированными механическими характеристиками. Облегчает гальваническое покрытие и отделку поверхности.

- Zamak 5: отличается повышенным содержанием меди по сравнению с Zamak 3, обеспечивая более высокую прочность и твердость с превосходной износостойкостью. В настоящее время является наиболее распространенным литейным цинковым сплавом в Европе.

- Zamak 7: усовершенствованная версия Zamak 3 с пониженным содержанием магния и улучшенной пластичностью. Подходит для изготовления компонентов, требующих высокой формуемости и высокого качества поверхности.

(2) Серия ZA (ZA-8, ZA-12, ZA-27)

Серия ZA включает в себя цинк-алюминиевые сплавы с более высоким содержанием алюминия, чем сплавы Zamak, что обеспечивает превосходную прочность и износостойкость.

- ZA-8: содержит примерно 8% алюминия. В отличие от других сплавов ZA, ZA-8 подходит для литья под давлением в горячей камере и изготовления высокоточных мелких деталей.

- ZA-12 и ZA-27: благодаря более высокому содержанию алюминия эти сплавы обладают превосходной прочностью, жесткостью и износостойкостью, что делает их подходящими для конструкционных деталей, подвергающихся значительным нагрузкам.

(3) Специальные сплавы

- ACuZinc5: разработанный General Motors, этот сплав содержит более высокую долю меди, что обеспечивает превосходную твердость, сопротивление ползучести и стабильность размеров. Он хорошо подходит для высокотемпературных сред с высокими нагрузками.

- EZAC: новый высокоэффективный цинковый сплав, обладающий исключительно высоким пределом текучести и сопротивлением ползучести, подходит для прецизионных механических компонентов с повышенными требованиями.

Резюме:

Выбор цинкового сплава в первую очередь зависит от требований к применению продукта: Zamak 3 или 7 рекомендуется там, где прецизионная формовка и стабильность размеров имеют первостепенное значение; Zamak 5 или серия ZA подходят там, где приоритетом являются прочность и износостойкость; для применений с высокими температурами и высокими нагрузками следует рассмотреть ACuZinc5 или EZAC.

LVXUN располагает широким ассортиментом цинковых сплавов для литья и обладает глубокими знаниями об их применении. Таким образом, мы можем предоставить подходящие рекомендации по материалам для вашего проекта.

4.Рекомендации по проектированию для литье цинка под давлением

Равномерная толщина стенок

Поддержание постоянной толщины стенок снижает пористость, коробление и концентрацию напряжений. Хотя цинк позволяет создавать конструкции с чрезвычайно тонкими стенками, чрезмерная тонкость снижает прочность и долговечность деталей.

Углы наклона

Проектирование подходящих углов наклона облегчает плавное извлечение детали из формы, предотвращая повреждения или дефекты поверхности.

Обработка скругления

Избегайте острых углов, используя закругленные края или плавные переходы. Это снижает концентрацию напряжений, одновременно улучшая поток расплавленного металла и эффективность заполнения.

Ребра и усилительные пластины

Использование ребер или усилительных элементов повышает прочность и жесткость детали без значительного увеличения веса, что является эффективным средством для сохранения легкости конструкции и надежности.

Припуски на механическую обработку и соображения по постобработке

Конструкции должны включать припуски на механическую обработку, чтобы обеспечить беспрепятственное выполнение последующих операций, таких как сверление, нарезание резьбы и фрезерование, что гарантирует точность размеров и функциональность конечной детали.

Оптимизация тонкостенных и сложных конструкций

Использование высокой текучести цинкового сплава позволяет создавать тонкостенные и сложные геометрические формы, однако необходимо соблюдать баланс между формуемостью и прочностью детали.

5.Этапы литье цинка под давлением

При литье цинка под давлением обычно используется горячекамерное литье, известное своей высокой эффективностью, точностью размеров и превосходной поверхностью. Хотя конкретные операции варьируются в зависимости от геометрии детали и типа оборудования, основной процесс остается неизменным и состоит из четырех основных этапов:

Этап 1: Подготовка формы

Перед началом литья форма подвергается тщательной очистке для удаления примесей и остатков. Затем на поверхности формы распыляется смазка для предотвращения прилипания металла. После этих подготовительных работ форма зажимается под высоким давлением с помощью гидравлической системы, что обеспечивает герметичность во время впрыска и предотвращает утечку металла.

Этап 2: Плавка и впрыск

Цинковый сплав нагревается до температуры примерно 419 °C для плавления и попадает в систему впрыска с горячей камерой. Механизм впрыска литьевой машины с горячей камерой расположен внутри ванны с расплавленным металлом. Жидкий цинк проталкивается через питающие трубы в полость формы. Впрыск под высоким давлением (обычно в диапазоне от 35 до 70 МПа) обеспечивает быстрое и равномерное заполнение расплавленным металлом всех углов полости формы, что позволяет достичь высокой точности геометрии детали.

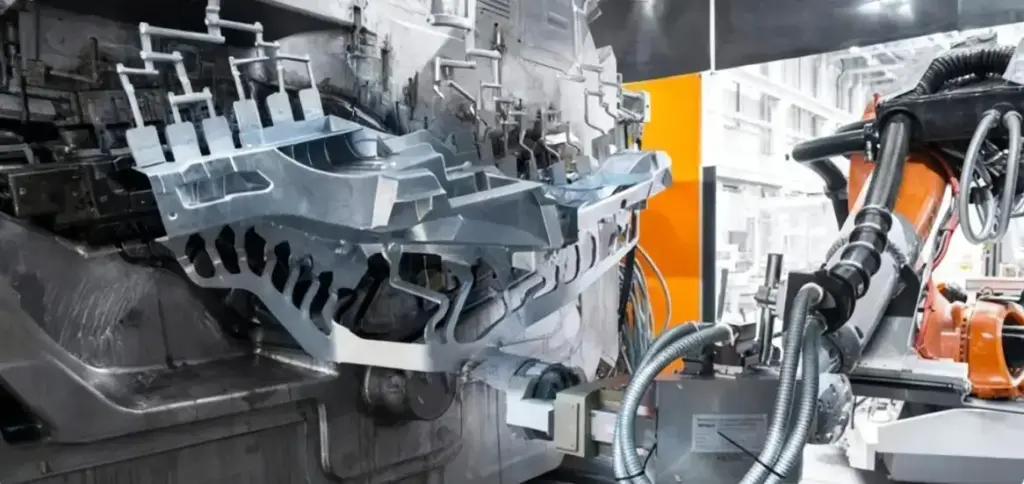

Этап 3: Охлаждение и выталкивание

Охлаждение и затвердевание начинаются сразу после впрыска металла в форму. Продолжительность охлаждения обычно составляет всего несколько секунд, в зависимости от толщины стенок отливки и температуры формы. После полного затвердевания цинкового сплава форма открывается, и система выталкивания извлекает отливку. Чтобы предотвратить деформацию, перед выталкиванием убедитесь, что отливки полностью остыли.

Этап 4: Обрезка и переработка

Отливки, извлеченные из формы, часто содержат излишки литника, заусенцы или металл литника. Они удаляются с помощью механической резки или вибрационного оборудования для удаления заусенцев. Обрезанные отходы цинкового сплава переплавляются и перерабатываются, что обеспечивает как экономию средств, так и экологические преимущества.

6.Варианты обработки поверхности цинковых литых деталей

Обработка поверхности цинковых литых деталей в первую очередь повышает коррозионную стойкость, износостойкость и эстетические качества, причем процессы выбираются в зависимости от области применения. Обычные варианты включают:

- Хроматная конверсионная покрытие: образует защитный слой на цинковых поверхностях для предотвращения коррозии, одновременно обеспечивая отличную основу для окраски или гальваники.

- Гальваническое покрытие: никелевое, хромовое или медные покрытия улучшают внешний вид и повышают коррозионную стойкость и износостойкость, подходят как для декоративных, так и для функциональных компонентов.

- Порошковое покрытие: обеспечивает прочное, однородное покрытие с широким выбором цветов, обладает отличной стойкостью к истиранию и химическим веществам, подходит для деталей, требующих высокой эстетичности и прочности.

- Распылительная окраска: используется для улучшения внешнего вида и обеспечения дополнительной коррозионной стойкости. Характеризуется короткими производственными циклами, более низкими затратами и возможностью индивидуальной настройки цветовых вариантов.

Благодаря выбору подходящих методов обработки поверхности, детали из литого под давлением цинка не только продлевают свой срок службы, но и соответствуют требованиям эстетики, функциональности и промышленным стандартам.

7.Преимущества литье цинка под давлением

Высокая прочность и вязкость

Цинковые сплавы обладают выдающейся прочностью на разрыв, ударопрочностью и вязкостью, сохраняя структурную целостность даже в тонкостенных конструкциях. Это делает их подходящими для компонентов, подверженных механическим нагрузкам.

Тонкостенная точность

Высокая прочность позволяет проектировать цинковые литые детали с более тонкой толщиной стенок, сохраняя точность и стабильность размеров. Это не только экономит материал, но и снижает затраты на литье.

Возможность изготовления отливок сложной геометрической формы

Высокая текучесть и износостойкость цинка позволяют производить детали сложной формы и конструкции, сводя к минимуму необходимость в дополнительных компонентах, таких как втулки или вставки.

Экономическая эффективность

Низкая температура плавления цинка позволяет использовать литье под давлением в горячей камере, что повышает скорость производства. По сравнению с алюминием или магнием, литье под давлением из цинка обеспечивает более высокую скорость цикла, более низкое энергопотребление и снижение затрат на производство и последующую обработку.

Увеличенный срок службы формы

Низкая температура плавления и износостойкость цинковых сплавов увеличивают срок службы формы примерно в десять раз по сравнению с алюминиевыми формами, что снижает частоту замены и затраты на техническое обслуживание.

Сокращение объема сборки и механической обработки

Все узлы могут быть сформированы за одну операцию, что сводит к минимуму ручные операции по сборке. Возможность литья с высокой степенью точности формы еще больше снижает потребность в механической обработке.

Коррозионная стойкость и универсальность обработки поверхности

Цинк образует защитный пассивирующий слой в атмосферных условиях, обеспечивая коррозионную стойкость. С помощью таких методов обработки, как гальваника, распыление или порошковое покрытие, можно получить поверхности, сочетающие в себе декоративные и функциональные свойства.

Гибкие варианты объема производства

В зависимости от спроса могут применяться различные процессы литья, что позволяет экономично производить детали малого, среднего или большого объема.

8.Применение компонентов из цинкового литья под давлением

Компоненты из цинкового литья под давлением находят широкое применение в различных отраслях промышленности благодаря своей высокой прочности, стабильности размеров, коррозионной стойкости и возможности сложного формования. Основные области применения включают:

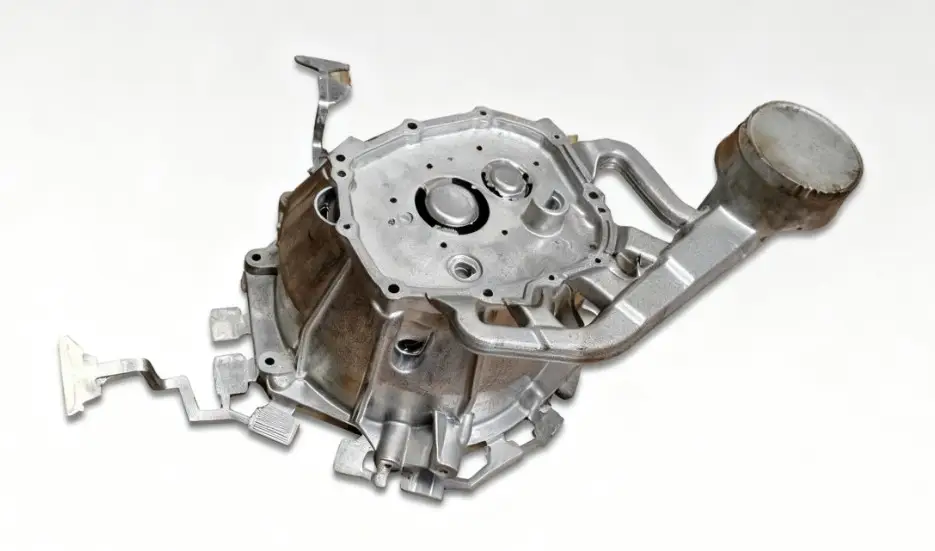

Автомобильная промышленность

Компоненты из цинкового литья под давлением широко используются в производстве автомобильных внутренних деталей и функциональных частей, таких как подшипники, рулевые системы, тормозные компоненты и детали двигателя. Благодаря своей высокой прочности и износостойкости, цинковые сплавы (особенно Zamak 2) часто используются в областях, подверженных механическим нагрузкам.

Электроника и электротехнические изделия

Компоненты из литого под давлением цинка подходят для изготовления прецизионных электронных деталей, включая переключатели, регуляторы, электронные корпуса и разъемы. Их исключительная стабильность размеров и коррозионная стойкость защищают электронные системы от воздействия окружающей среды, при этом сплав Zamak 3 широко используется благодаря своим сбалансированным свойствам.

Бытовая техника

Компоненты из литого под давлением цинка используются в деталях бытовой техники, включая вставки для мебели, брелки для ключей, пряжки для обуви, дверные замки, ручки и ременные фитинги. Их прочность и стабильность обеспечивают долговечность и точность изделий.

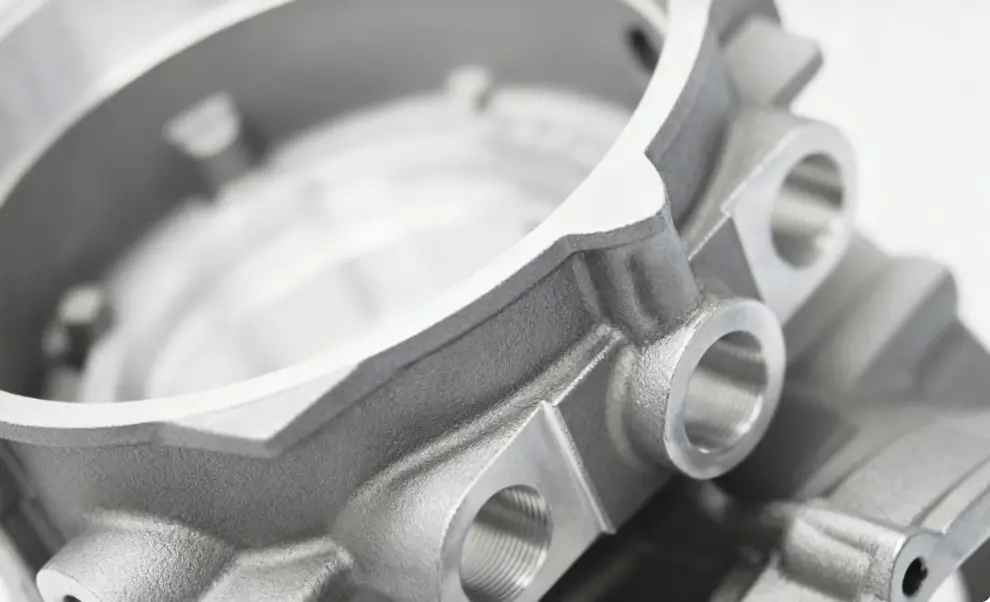

Механические и промышленные применения

В механическом и инженерном оборудовании детали из литого под давлением цинка используются в компонентах двигателей, шестернях и других несущих элементах, где их высокая твердость и сопротивление ползучести позволяют удовлетворить структурные требования.

Строительство и фурнитура

Компоненты из литого под давлением цинка используются в архитектурной фурнитуре, такой как замки, петли и дверные ручки, повышая безопасность и долговечность благодаря коррозионной стойкости и высокой прочности.

Потребительские товары и игрушки

Литью цинка под давлением позволяет производить игрушки, фурнитуру и компоненты бытовой электроники сложной формы и изысканной эстетики, повышая привлекательность и функциональность продуктов.

9.Заключение:

В целом, литье цинка под давлением сочетает в себе такие преимущества, как высокая прочность, точность формовки, быстрое производство и низкая стоимость, что делает его незаменимым выбором для современного промышленного производства. Будь то автомобилестроение, электроника или бытовая техника, разумный выбор материалов и проектирование процессов позволяют максимально повысить эксплуатационные характеристики изделий, изготовленных методом литья цинка под давлением.

Часто задаваемые вопросы:

Как прочность деталей, изготовленных методом литья под давлением из цинка, соотносится с прочностью алюминиевых сплавов?

Детали, изготовленные методом литья под давлением из цинкового сплава, обычно обладают превосходной прочностью и вязкостью, что делает их пригодными для применения в условиях высоких нагрузок.

Можно ли сваривать или ремонтировать детали, изготовленные методом литья под давлением из цинка?

Детали, изготовленные методом литья под давлением из цинка, не поддаются сварке, но могут быть отремонтированы с помощью механической обработки.

Каковы сроки изготовления и стоимость деталей, изготовленных методом литья под давлением из цинка?

Компоненты, изготовленные методом литья под давлением из цинка, отличаются короткими производственными циклами и относительно низкой стоимостью, что делает их пригодными для крупносерийного производства.

В каких отраслях промышленности используются компоненты, изготовленные методом литья под давлением из цинка?

Компоненты, изготовленные методом литья под давлением из цинка, широко используются в автомобильной, электротехнической, бытовой технике, строительстве, медицине и производстве потребительских товаров.

Насколько коррозионно-стойки компоненты, изготовленные методом литья под давлением из цинка?

Цинковые сплавы обладают отличной коррозионной стойкостью, что особенно подходит для использования на открытом воздухе и во влажных средах.

What do you think?

[…] защиту, долговечность и комфорт. Ниже перечислены основные материалы, из которых изготавливается броня […]