Корпуса коробок передач из литого под давлением алюминия — от формовки до комплексной последующей обработки

Вы ищете решение для производства корпуса коробок передач, которые были бы одновременно легкими и прочными, эффективными и надежными? Совершенствование технологии литья алюминия под давлением и развитие интегрированных услуг по механической обработке дают идеальный ответ на этот вопрос.

Компания LVXUN не только предоставляет услуги по литью под давлением, но и предлагает клиентам комплексное решение, позволяющее сэкономить время, усилия и затраты за счет финишной обработки с ЧПУ и различных технологий обработки поверхности. Эта статья даст вам глубокое понимание всего производственного процесса и технологических моментов.

Table of Contents

1. Что такое корпуса коробок передач?

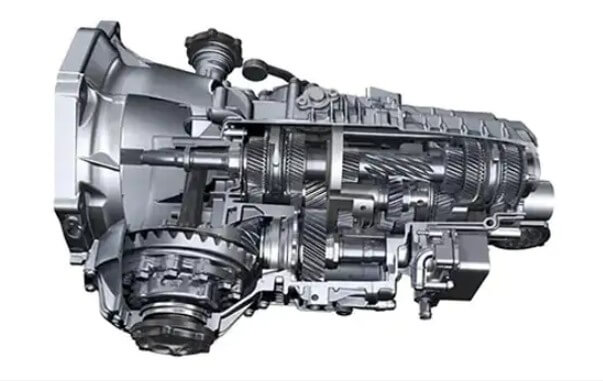

Корпуса коробок передач — это конструкция, в которую заключены и защищены все основные компоненты трансмиссии (такие как шестерни, подшипники, синхронизаторы и т. д.). Он служит для поддержки и фиксации компонентов трансмиссии, а также предотвращает утечки масла, изолирует пыль, способствует отводу тепла и т. д.

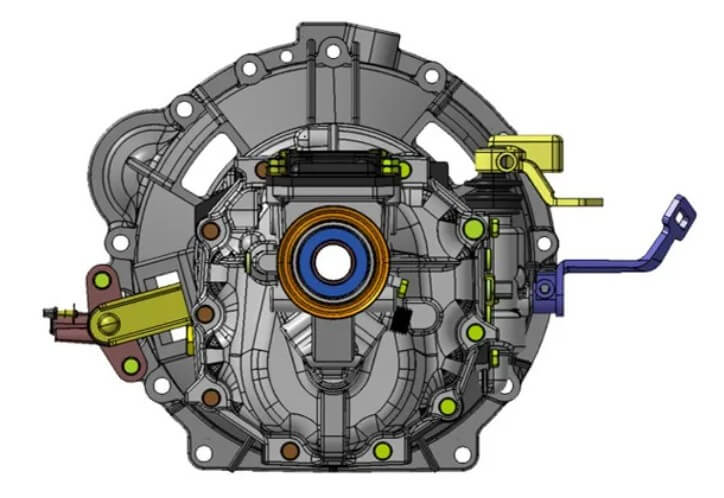

Применение корпуса коробки передач: внутренние шестерни в корпусе

Обычно они изготавливаются из металлических материалов с хорошей жесткостью, таких как алюминиевый сплав или чугун. Среди них оболочки из алюминиевых сплавов все шире используются в современном автомобилестроении благодаря своим легким характеристикам.

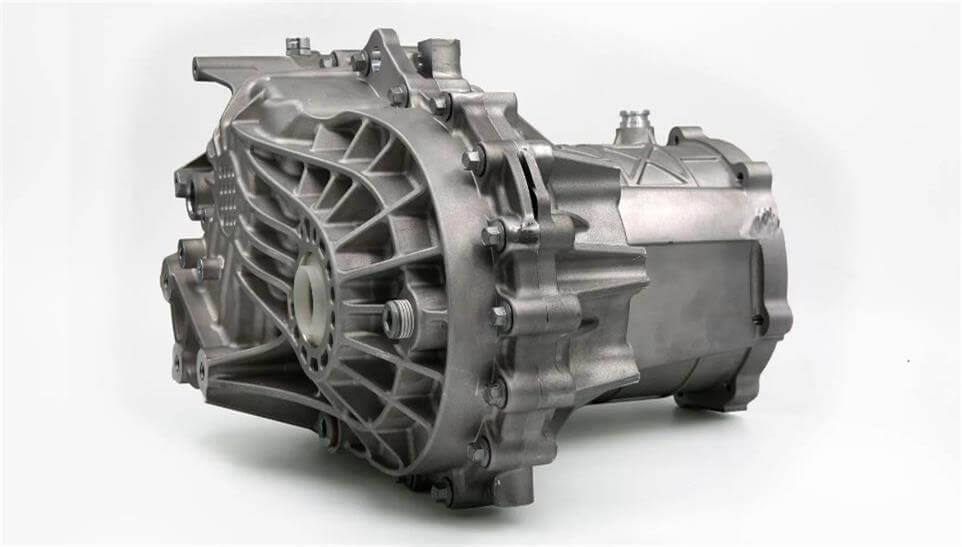

Большинство его структурных форм для коробчатой закрытой структуры, как правило, состоит из двух частей: основной оболочки и торцевой крышки, некоторые конструкции также включают верхнюю и нижнюю оболочку разделенной структуры, или левую оболочку и правую оболочку комбинации.

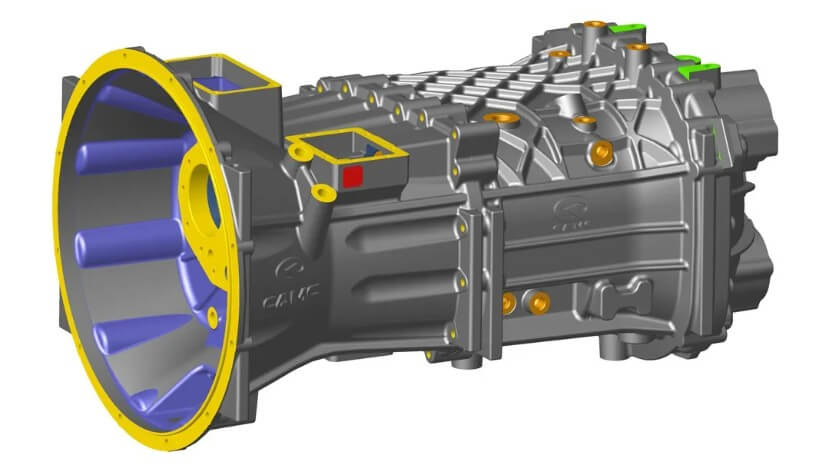

Кроме того, в некоторых случаях (например, в автоматических трансмиссиях или трансмиссиях крупногабаритных коммерческих автомобилей) обычно используется конструкция с раструбом, в которой корпус развальцован с одного конца для соединения двигателя с системой передач. Обычно это цельная литая конструкция, но бывает и в виде разъемного сварного или болтового соединения.

Коробка передач с кожухом в форме колокола

2. Почему стоит выбрать алюминиевое литье под давлением для производства корпуса коробок передач?

Литье алюминия под давлением — это процесс быстрого прототипирования путем впрыска расплавленного алюминия в прецизионные металлические формы под высоким давлением, который особенно подходит для производства деталей и компонентов со сложной структурой, высокой точностью размеров и большой партией продукции. Основными причинами использования алюминиевого литья под давлением являются:

Легкий вес: плотность алюминиевого сплава составляет около 2,7 г/см³, что составляет лишь одну треть от плотности традиционного чугуна, что помогает снизить общий вес автомобиля, который особенно подходит для новых энергетических транспортных средств, требующих малого веса.

Формирование сложных структур: литье под давлением может быть интегрировано для формирования сложных структур, таких как ребра жесткости, масляные каналы, резьбовые отверстия и т.д., что сокращает последующий процесс механической обработки.

Высокая эффективность производства: короткий цикл формования, высокая эффективность впрыска, особенно подходит для крупносерийного производства.

Хорошая теплоотдача: алюминий обладает высокой теплопроводностью, что позволяет эффективно отводить тепло от коробки передач, тем самым продлевая срок службы внутренних деталей.

3. Какой алюминиевый сплав обычно используется?

Алюминиевые сплавы для литья под давлением — это в основном кремниевые алюминиевые сплавы, которые обладают хорошей текучестью, коррозионной стойкостью и свариваемостью, а распространенными сплавами являются:

ADC12 (эквивалент A383): наиболее часто используемый сплав для литья под давлением, обладающий отличными общими характеристиками, хорошей липучестью и пригодный для изготовления сложных форм.

A380: Литой алюминиевый сплав общего назначения с высокой прочностью и хорошей стабильностью размеров.

AlSi9Cu3 (европейский стандарт): хорошая теплопроводность и устойчивость к термическому растрескиванию, подходит для конструкционных деталей.

AlSi10Mg (подходит для термообработки): для применений, требующих высоких механических свойств и коррозионной стойкости.

4. каковы основные этапы и параметры контроля при литье под давлением корпуса коробок передач?

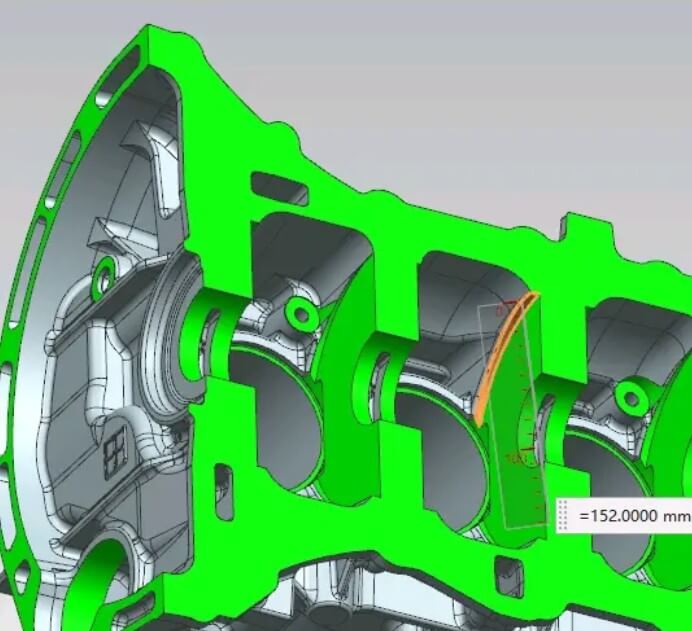

Процесс литья под давлением широко используется при производстве корпуса коробок передач благодаря своей высокой эффективности, точности и возможности формирования сложных конструкций. Конструкции корпуса коробок передач обычно содержат несколько функциональных зон, имеют сложную форму и высокие требования к размерам.

Поэтому в процессе литья под давлением, в соответствии с этими структурными характеристиками, необходимо точно контролировать основные этапы и параметры процесса, чтобы обеспечить плотность, механические свойства и точность размеров деталей.

Обычно процесс литья под давлением включает в себя предварительный нагрев формы → плавление сплава → впрыск сплава → охлаждение и затвердевание → распалубку → последующую обработку. Из-за толщины стенок, структуры и точности требования к различным деталям отличаются, поэтому необходимо вносить коррективы в процесс обработки. Вот некоторые советы по литью и ключевые моменты обработки, которые необходимо проанализировать:

Динамическая демонстрация процесса литья под давлением

(1) Во-первых, этап предварительного нагрева формы

Корпуса коробок передач имеют большие размеры, поэтому формы необходимо предварительно нагревать сбалансированным образом. Слишком низкая температура пресс-формы может легко привести к таким дефектам, как холодная сегрегация, потеки и усадка, в то время как слишком высокая температура пресс-формы может привести к прилипанию и сокращению срока службы пресс-формы.

Обычно контролируйте температуру формы в диапазоне от 180 до 250°C. Кроме того, необходимо следить за разницей температур, уделяя особое внимание участкам с большим количеством сухожилий, чтобы избежать слишком быстрого локального затвердевания.

(2) Далее следует плавка и выдержка алюминиевых сплавов.

При литье под давлением корпуса коробок передач обычно используются литые алюминиевые сплавы, такие как ADC12 или AlSi9Cu3, для которых необходимо контролировать температуру плавления в диапазоне от 640 до 700 °C.

Слишком высокая температура повышает риск захвата газа и образования пористости, а слишком низкая температура влияет на текучесть и приводит к неполному заполнению формы. Чтобы удовлетворить требования к заполнению сложных конструкций, необходимо проводить соответствующую дегазацию для обеспечения чистоты сплава.

(3) Третье — управление процессом впрыска, который является основным звеном успеха или неудачи литья под давлением.

Корпуса коробок передач обычно имеют различную толщину стенок и широкий диапазон расположения ребер, что требует хорошей наполняемости. Процесс компрессионного впрыска делится на две стадии: низкоскоростное заполнение и высокоскоростное заполнение формы.

Первоначальный низкоскоростной впрыск способствует стабильному поступлению жидкого металла в полость формы и предотвращает скатывание воздуха; высокоскоростная стадия быстро заполняет сложную область, при этом скорость обычно контролируется на уровне 1-3 м/с, а усилие впрыска при сжатии — на уровне 60-100 МПа.

Чтобы компенсировать объемную усадку металла во время охлаждения, необходимо также приложить давление выдержки в конце нагнетания давления и поддерживать время выдержки от 2 до 5 секунд, которое можно гибко регулировать в зависимости от толщины стенок оболочки и конструктивных различий.

(4) Затем наступает этап охлаждения и застывания

Оболочка имеет переменную структуру и неравномерное распределение толщины стенок, что чревато внутренними напряжениями, усадкой или термическим растрескиванием при неправильном проектировании системы охлаждения.

В этом случае необходимо использовать определенные методы охлаждения, чтобы ускорить скорость охлаждения толстостенных деталей и в то же время контролировать последовательность затвердевания, чтобы металл затвердевал последовательно от дальнего конца к направлению затвора для уменьшения дефектов.

(5) Наконец, происходит формовка и последующая обработка.

Из-за наличия большого количества внутренних и внешних ребер, канавок и монтажных отверстий на поверхности корпуса редуктора скорость открытия и закрытия формы должна контролироваться и сочетаться с соответствующим разделительным средством, чтобы избежать прилипания к форме или деформации.

После формовки для обеспечения качества оболочки необходимы такие этапы последующей обработки, как удаление летучих кромок, рентгеновский контроль и контроль размеров.

В целом, в этом параграфе речь идет о структурных характеристиках корпуса коробок передач, о настройке технологических параметров процесса литья под давлением, о том, какие трудности необходимо учесть перед обработкой, а в процессе обработки принять соответствующие меры, чтобы избежать дефектов, обеспечить герметичность корпуса.

Необходимо хорошо знать внутреннюю конструкцию корпуса коробки передач.

Являясь опытным литейщиком, мы в LVXUN накопили большой практический опыт в области литья под давлением корпуса коробок передач. Будь то сложные усиливающие конструкции, фасонные полости или детали с жесткими требованиями к точности размеров и герметичности, мы можем оптимизировать и настроить их с помощью нашей зрелой технологии и точных параметров управления. Мы знаем, что качество — это основа доверия клиентов, и мы всегда настаиваем на производстве деталей, в основе которых лежит технология, а качество является гарантией.

5. какие еще процессы последующей обработки необходимы для детали после завершения литья? (Обработка с ЧПУ и обработка поверхности)

После литья корпуса коробок передач обычно требуют определенной механической обработки для обеспечения точности размеров, допусков формы и соблюдения функциональных требований в критических областях.

Обработка на станках с ЧПУ не только повышает надежность всего узла, но и закладывает основу для последующей обработки поверхности.

Во-первых, с точки зрения типов процессов, процессы обработки с ЧПУ, обычно используемые для корпусов редукторов, включают в себя следующее:

Токарная обработка с ЧПУ, для обработки круглых отверстий и торцевых поверхностей фланцев на корпусах;

Фрезерование с ЧПУ, широко используется для обработки плоских поверхностей, выступов, усилений и монтажных поверхностей;

Сверление и нарезание резьбы для отверстий под болты, сквозных и фиксирующих отверстий;

Расточка для обеспечения высокоточной соосности и размерной согласованности отверстий под подшипники или отверстий в корпусе;

Одновременная обработка по пяти осям в зонах со сложной геометрией, таких как внутренние направляющие, косые отверстия или наклонные поверхности, помогает реализовать многоповерхностную обработку за один зажим, повышая точность и эффективность.

После завершения механической обработки необходимо также провести соответствующую обработку поверхности в соответствии с окружающей средой и эксплуатационными требованиями, чтобы повысить ее коррозионную стойкость, термостойкость и качество внешнего вида. Обычно используемые процессы обработки поверхности включают:

Дробеструйная или пескоструйная обработка используется для удаления остатков обработки и повышения чистоты поверхности, а также для создания равномерной шероховатости на поверхности и улучшения адгезии последующих покрытий;

Анодное оксидирование (особенно для корпусов из алюминиевых сплавов) образует на поверхности плотную оксидную пленку, улучшающую коррозионную стойкость и изоляцию;

Напыление или порошковое покрытие для корпусов, требующих высокого косметического качества или длительного воздействия агрессивных сред. Предлагается широкий выбор цветов и толщины защитного слоя;

Обработка погружением, подходящая для отливок с микропорами, улучшает воздухо- и жидкостную герметичность оболочки, заполняя ее уплотнительным материалом для предотвращения утечки масла;

Дочитав до этого места, я думаю, вы уже получили четкое представление о полном процессе изготовления корпуса коробок передач. Здесь я должен подчеркнуть, что мы в LVXUN не только специализируемся на высококачественном литье под давлением, но и предоставляем комплексные производственные решения для наших клиентов.

Будь то сложная структура литых деталей или критические детали, требующие высокой точности, мы можем предоставить вам полную технологическую поддержку от прототипа до готового изделия, поддерживая процесс обработки с ЧПУ и различные технологии обработки поверхности. У нас есть передовое оборудование для обработки с ЧПУ и опытная техническая команда.

Выбрав нас, вы получаете только одного поставщика, который будет осуществлять весь процесс от сырья до поставки, что значительно экономит время на координацию, снижает затраты на связь и эффективно контролирует общий бюджет производства. Мы всегда стремимся предоставлять нашим клиентам эффективные, надежные и беззаботные производственные услуги и являемся вашим надежным долгосрочным партнером.

6. Резюме

Разбирая весь процесс производства литых алюминиевых корпуса коробок передач, мы видим, что каждый шаг, будь то выбор материала, контроль процесса или последующая обработка, имеет решающее значение для качества и производительности конечного продукта. Выбор производителя с интегрированными сервисными возможностями не только значительно повышает эффективность, но и существенно снижает затраты и риски для качества. Если вы ищете универсальное решение для литья алюминиевых деталей под давлением, пожалуйста, обращайтесь к нам, мы будем обслуживать вас с профессионализмом и эффективностью.

Ответ на часто задаваемые вопросы:

В чем преимущества алюминиевого литья под давлением перед традиционными чугунными или коваными корпусами?

Литье алюминия под давлением имеет значительные преимущества по весу по сравнению с чугунными корпусами и обладает лучшей теплопроводностью, чем чугун, что помогает отводить тепло внутрь корпуса. Конечно, чугунный корпус также имеет свои специфические применения.

Кроме того, литье под давлением позволяет формировать сложные формы за одну деталь, уменьшая количество сварных или винтовых деталей. По сравнению с кузнечными деталями, детали, полученные методом литья под давлением, стоят дешевле, сложность формовки выше, что подходит для крупносерийного производства.

Широко ли распространены коробки передач с корпусом? Каково назначение картера?

Коробки передач с колокольным корпусом широко используются в обычных автомобилях, системах электропривода новых источников энергии и легкой строительной технике. Раструб обычно расположен в передней части коробки передач и имеет форму раструба, отсюда и его название.

В современном производстве колокола все чаще отливаются под давлением как единое целое с основным корпусом, что не только упрощает процесс сборки, но и повышает общую прочность и надежность.

What do you think?

[…] защиту, долговечность и комфорт. Ниже перечислены основные материалы, из которых изготавливается броня […]