Полное руководство по основам экструзионная матрица

В современном производстве широкое применение алюминиевых экструзионных профилей и пластиковых листов в значительной степени зависит от процесса экструзии. Экструзионная матрица, являющиеся одним из наиболее важных элементов оборудования, определяют точность формовки материала, качество поверхности и эффективность производства. В этой статье систематически представлены принципы работы, конструкция, типы, процессы изготовления, срок службы и конструктивные особенности экструзионная матрица, что позволяет читателям получить полное представление об этой ключевой технологии.

Table of Contents

1.Что такое процесс экструзии?

В производстве пластиковых и металлических изделий на основе свойств материалов и геометрии изделий были разработаны различные технологии формования, в том числе литье под давлением, выдувное формование, литье и экструзионное формование.

Среди них процесс экструзии является широко используемым методом непрерывного производства профилей, особенно подходящим для изготовления изделий с фиксированным поперечным сечением и переменной длиной. Примерами могут служить пластиковые трубы, кабельная оболочка, алюминиевые экструзии и строительные конструкционные элементы.

Процесс экструзии включает в себя нагрев или предварительную обработку материалов с хорошей пластичностью (таких как металлы или пластмассы), а затем продавливание их под высоким давлением через матрицу с определенным поперечным сечением. Материал протекает через канал матрицы, образуя непрерывный профиль, соответствующий этому поперечному сечению. Эта техника позволяет производить сплошные, полые или сложные профили с внутренней структурой и применима как к горячей, так и к холодной экструзии.

2.Что такое экструзионная матрица?

Экструзионная матрица — это инструмент, используемый в процессе экструзии для придания формы материалу. Обычно она состоит из толстой стальной пластины или матричного узла и имеет отверстия и каналы, соответствующие поперечному сечению конечного продукта. Когда материал проталкивается через отверстие матрицы под высоким давлением, он выходит в форме отверстия матрицы. Конструкция матрицы, состав материала, термическая обработка и обработка поверхности напрямую влияют на размеры, точность, равномерность толщины стенок и качество поверхности конечной экструдированной детали.

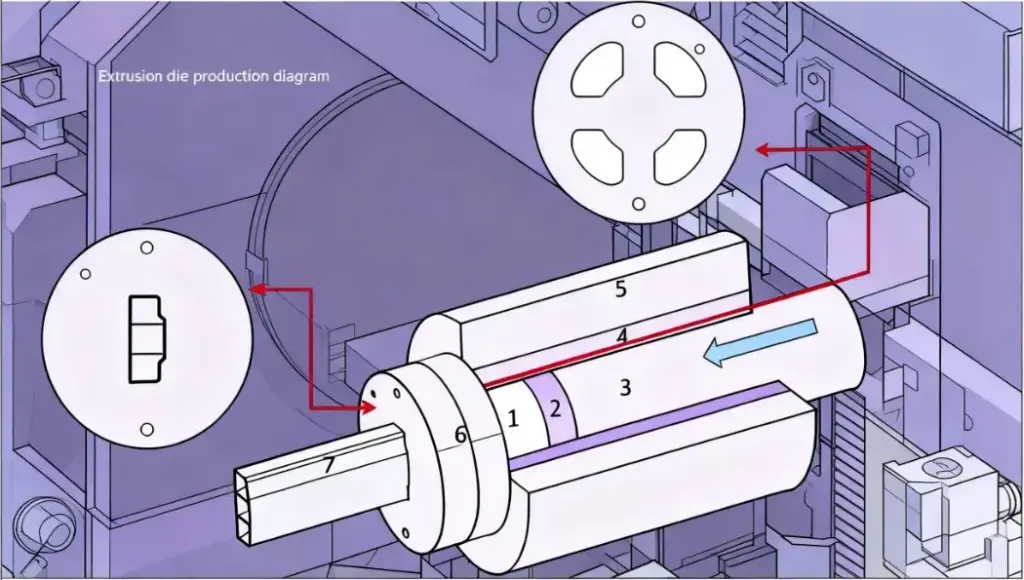

3.Принцип работы экструзионная матрица

Процесс экструзии начинается с поступления материала в вход матрицы со стороны шнека экструдера. Материал, транспортируемый и пластифицируемый шнеком, непрерывно подается в полость матрицы при контролируемой температуре и давлении. Система проточных каналов матрицы равномерно распределяет расплавленный материал по всей полости, обеспечивая тщательное удлинение и поддерживая стабильную скорость потока во время транспортировки.

Когда материал проходит через область кромки матрицы, его толщина и ширина точно контролируются, и экструдированная расплавленная масса постепенно формирует непрерывный лист или пленку. Затем экструдированный материал охлаждается и затвердевает с помощью охлаждающих валков или формующего устройства, в результате чего получается продукт с равномерной толщиной и гладкой поверхностью.

Основная функция экструзионная матрица заключается в направлении потока материала, регулировании распределения скорости и обеспечении равномерной толщины и стабильности размеров. Учитывая значительные различия в реологических свойствах различных материалов, при проектировании матрицы необходимо использовать такие методы, как геометрия проточного канала, регулировка зазора матрицы и контроль температуры, чтобы поддерживать равномерный поток по всей ширине. Это один из самых технически сложных и трудных аспектов проектирования экструзионная матрица.

4.Конструкция экструзионная матрица

Основная конструкция экструзионная матрица обычно состоит из трех основных компонентов: корпуса матрицы, системы регулировки ширины и системы регулировки толщины.

Корпус матрицы

Корпус матрицы служит основным конструктивным элементом, в котором размещены каналы потока и который несет основные механические нагрузки. Он определяет путь потока материала и распределение давления. Для изготовления корпуса матрицы обычно выбирается высококачественная инструментальная сталь или коррозионно-стойкая нержавеющая сталь, чтобы обеспечить отличную теплопроводность, износостойкость и стабильность размеров.

Корпус матрицы часто подвергается прецизионной обработке на станках с ЧПУ, шлифованию и полированию. Это обеспечивает гладкую поверхность канала потока, тем самым сводя к минимуму сопротивление потоку и удержание материала во время экструзии.

Система регулировки ширины

Система регулировки ширины контролирует ширину выхода листового или пластинчатого материала. В зависимости от требований процесса эффективная ширина отверстия матрицы может быть изменена с помощью внутренних и внешних механизмов регулировки ширины для адаптации к различным спецификациям продукта. Современные экструзионная матрица обычно оснащены точными, удобными в использовании механизмами регулировки для повышения гибкости производства и точности повторного позиционирования.

Система регулировки толщины

Система регулировки толщины точно настраивает зазор между кромками матрицы для регулирования толщины продукта. Как правило, ряд регулировочных винтов позволяет точно настроить зазор между кромками матрицы для обеспечения равномерного распределения толщины. Для продуктов со значительными колебаниями толщины могут использоваться системы быстрой регулировки зазора или сменные узлы кромки матрицы для повышения адаптивности и эффективности работы.

5.Типы экструзионная матрица

В зависимости от характеристик поперечного сечения экструдированных профилей экструзионная матрица в основном подразделяются на три типа: сплошные матрицы, полуполые матрицы и полые матрицы.

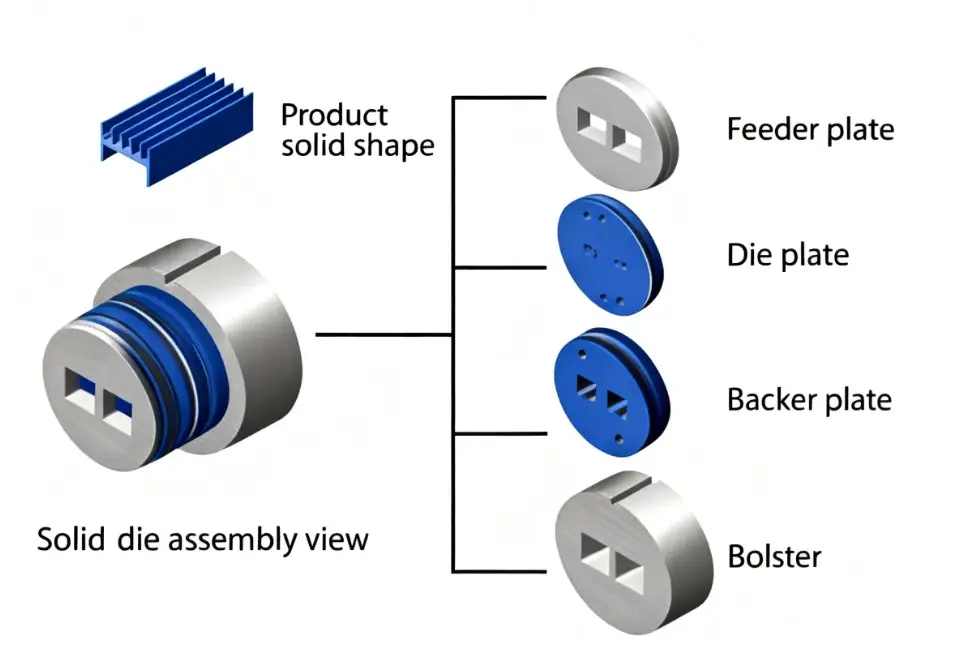

Сплошные матрицы

Сплошные матрицы используются для производства экструдированных профилей без закрытых полостей или отверстий, таких как прутки, уголки или балки. Их производственные затраты сравнительно ниже. Стандартный узел сплошной матрицы обычно состоит из подающей пластины, матричной пластины и опорной пластины:

- Подающая пластина: контролирует направление и равномерность потока металла в полость матрицы.

- Матричная пластина: формирует окончательную форму поперечного сечения экструдированного профиля.

- Опорная пластина: поддерживает матричную пластину и язычок матрицы, предотвращает деформацию и передает нагрузки при экструзии.

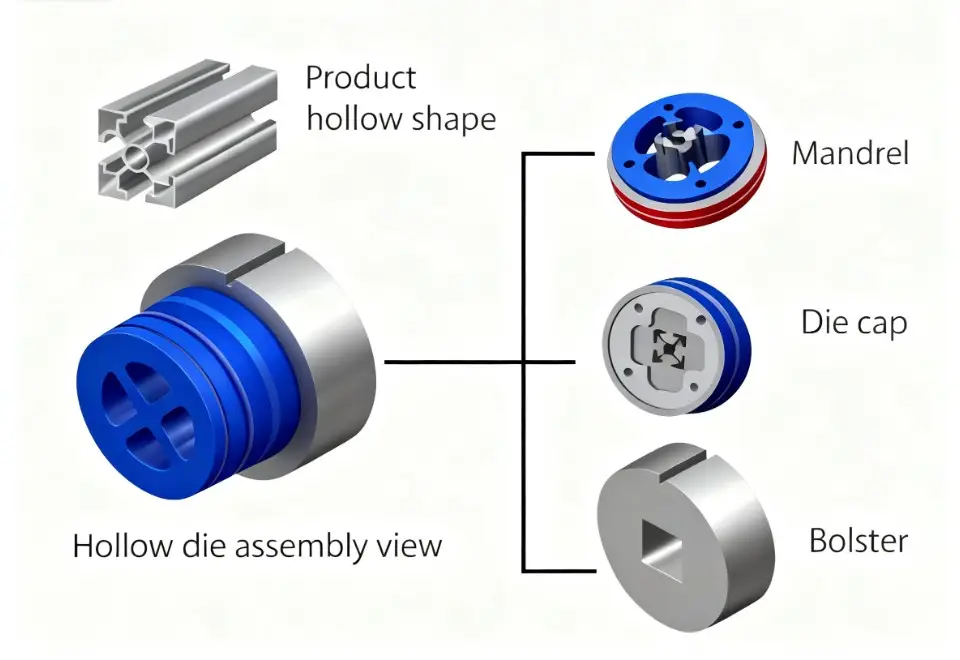

Полые матрицы

Полые матрицы используются для производства профилей с одной или несколькими внутренними полостями, таких как трубы или сложные многопрофильные профили. Их стоимость производства превышает стоимость сплошных матриц из-за сложности конструкции. Ключевые компоненты включают оправку, крышку матрицы и опорную базу:

- Оправка: располагается внутри матрицы, формирует внутренние полости профиля через несколько отверстий матрицы и контролирует поток металла. Материал сходится в камере плавления перед входом в зону давления, отверстия матрицы поддерживаются перемычкой.

- Матричная головка: многокомпонентная конструкция, формирующая внешнюю форму профиля.

- Опорная основа: несет нагрузку экструзии, передаваемую от матричной головки и оправки.

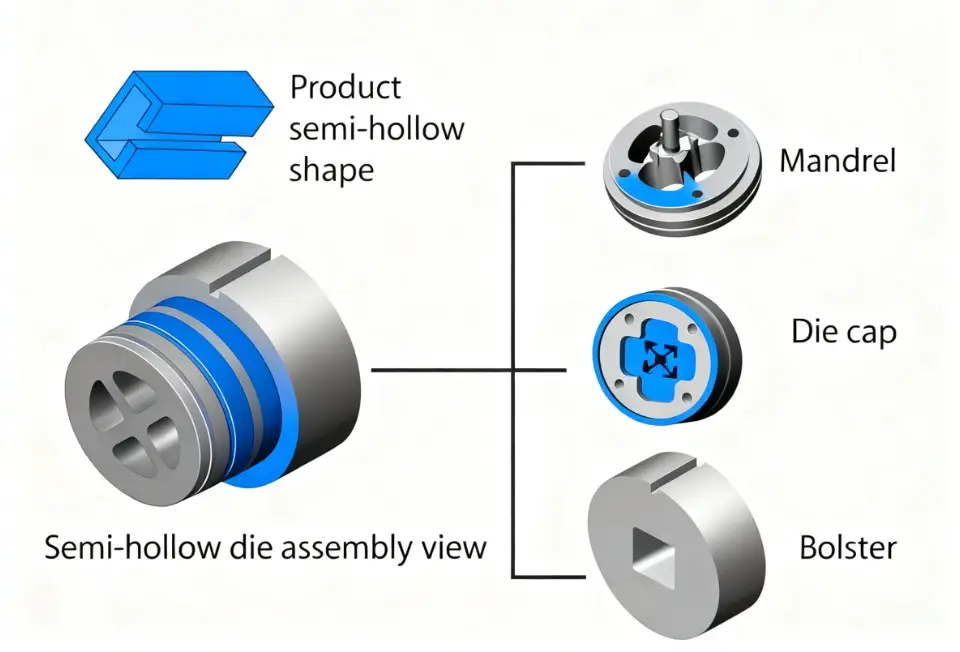

Полуполые матрицы

Полуполые матрицы производят частично закрытые экструзии с объемом полости меньше, чем у полых профилей, но больше, чем у сплошных экструзий. Их конструкция напоминает полые матрицы и состоит из перфорированного оправки, головки матрицы и основания матрицы.

Сложность в первую очередь зависит от коэффициента язычка (отношение площади зазора между язычком и корпусом матрицы к объему полости экструзии). Более высокие коэффициенты язычка увеличивают сложность и стоимость производства.

Таким образом, различие между тремя типами форм заключается в наличии и размере внутренней полости профиля, что влияет на сложность конструкции формы, расход материала и стоимость изготовления.

6.Конструкция экструзионная матрица

Эффективная конструкция матрицы имеет решающее значение для процесса экструзии алюминия, напрямую влияя на качество, эффективность и рентабельность. Конструкция обычно соответствует следующим принципам:

Равномерная скорость потока материала:

Обеспечьте плавный, равномерный поток материала, чтобы минимизировать турбулентность, мертвые зоны и деформацию. Это достигается путем регулировки длины подшипника, длины поверхности зубьев и настройки каналов потока и питателей.

Оптимальная длина подшипника:

Длина подшипника должна быть рационально рассчитана в соответствии с толщиной профиля, чтобы поддерживать постоянную скорость потока во всех секциях. Более длинные подшипники используются в более толстых областях для снижения скорости, что соответствует скорости потока в более тонких секциях.

Анализ методом конечных элементов (FEA):

Используйте FEA для моделирования процесса экструзии, анализа напряжений в форме, теплового поведения и потока материала, чтобы проактивно выявлять потенциальные проблемы.

Тепловое управление:

Применяйте рациональные конструкции охлаждения и нагрева для обеспечения равномерной температуры формы, предотвращения дефектов, вызванных тепловыми колебаниями, и сохранения механических свойств и качества поверхности продукта.

Инженерия поверхности:

Повышайте износостойкость и гладкость поверхности с помощью таких обработок, как азотирование, хромирование или нанесение твердых покрытий, чтобы продлить срок службы формы.

Выбор материала:

Используйте подходящие стальные материалы для матриц, такие как H13, которые обеспечивают баланс теплопроводности, износостойкости и прочности, что делает их идеальными для большинства матриц для экструзии алюминия.

Эта методология проектирования обеспечивает комплексный контроль текучести, тепловых и механических свойств, гарантируя высокое качество, эффективность и долговечность матриц.

7.Производство матриц для экструзии

Процесс изготовления экструзионная матрица включает в себя обработку на станках с ЧПУ, шлифование, полирование, хромирование, контроль и сборку. Каждый этап требует соответствующего оборудования и квалифицированных операторов для обеспечения качества матриц. Эти взаимозависимые, тесно связанные процессы в совокупности определяют производительность и срок службы матриц.

В конструкции проточного канала матричной головки, помимо главного и вторичного каналов, участок вблизи выхода называется «зоной разгрузки». Материал находится в этой зоне перед тем, как быть вытянутым и преобразованным в гладкий лист или профиль. Следовательно, проектирование процесса зоны вырубки имеет первостепенное значение. Независимо от того, проводится ли шлифование поверхности, зеркальная полировка или хромирование, каждая операция требует точных расчетов. С увеличением ширины матрицы сложность обработки зоны вырубки соответственно возрастает.

8.Каков срок службы экструзионная матрица?

Не существует фиксированного «стандартного значения» срока службы экструзионная матрица, поскольку на него влияют множество факторов, включая конструкцию, материалы, условия процесса и состояние технического обслуживания. Как правило, высококачественные матрицы могут выдерживать от десятков до сотен тысяч циклов экструзии в идеальных условиях.

В частности, на долговечность значительно влияют следующие факторы:

Сложность конструкции профиля: тонкие стенки, несбалансированные формы и выступающие ножки могут вызывать накопление тепла и неравномерное распределение давления, что приводит к преждевременному выходу матрицы из строя.

Материал и термообработка: использование высококачественной стали для матриц (например, азотированной или хромированной) повышает износостойкость и усталостную прочность.

Регулирование температуры и состояние поверхности: в условиях высоких температур формы подвергаются тепловому расширению, микроструктурным изменениям и окислению. Неадекватное регулирование температуры ускоряет снижение производительности.

Рабочие параметры и техническое обслуживание: Качество эксплуатации, включая скорость экструзии, смазку, очистку и ремонт, напрямую влияет на долговечность формы.

Следовательно, производители часто заменяют или восстанавливают формы до достижения их номинального срока службы, чтобы обеспечить стабильность производства. Конструкторы должны уделять приоритетное внимание оптимизации геометрии профиля и снижению тепловой неравномерности на начальных этапах, чтобы продлить срок службы формы.

Часто задаваемые вопросы:

Каковы распространенные дефекты экструдированных деталей?

Распространенные дефекты включают следы течения, царапины, рябь, коробление и линии сварки. Причины обычно связаны с износом формы или ненадлежащей полировкой, неравномерным охлаждением, несоответствием температур или неправильными параметрами процесса.

Сколько стоит набор форм?

Цены значительно варьируются — простые сплошные формы обычно стоят от нескольких сотен до нескольких тысяч долларов, а полые или сложные профильные формы значительно дороже.

Как формируются полые профили при литье?

Внутренние полости создаются путем прохождения материала через сердечники и опорные ножки внутри формы, сходящиеся в сварной камере. Такие формы имеют более сложную конструкцию и требования к сборке.

What do you think?

[…] защиту, долговечность и комфорт. Ниже перечислены основные материалы, из которых изготавливается броня […]