Литье под низким давлением – принципы, процесс, оборудование и применение

Литье под низким давлением заключается в медленном вдавливании расплавленного металла в форму под низким давлением, что позволяет ему затвердевать в стабильных условиях. По сравнению с традиционными методами, это снижает количество дефектов, таких как пористость и включения шлака, позволяя получать готовую продукцию с более высокой точностью и прочностью. Этот метод часто используется в отраслях с жесткими требованиями к качеству, таких как автомобилестроение и аэрокосмическая промышленность.

Эта статья содержит всю необходимую информацию о литье под низким давлением. Если после прочтения у вас останутся вопросы, наши инженеры-специалисты готовы ответить на них.

Table of Contents

1.Что такое литье под низким давлением?

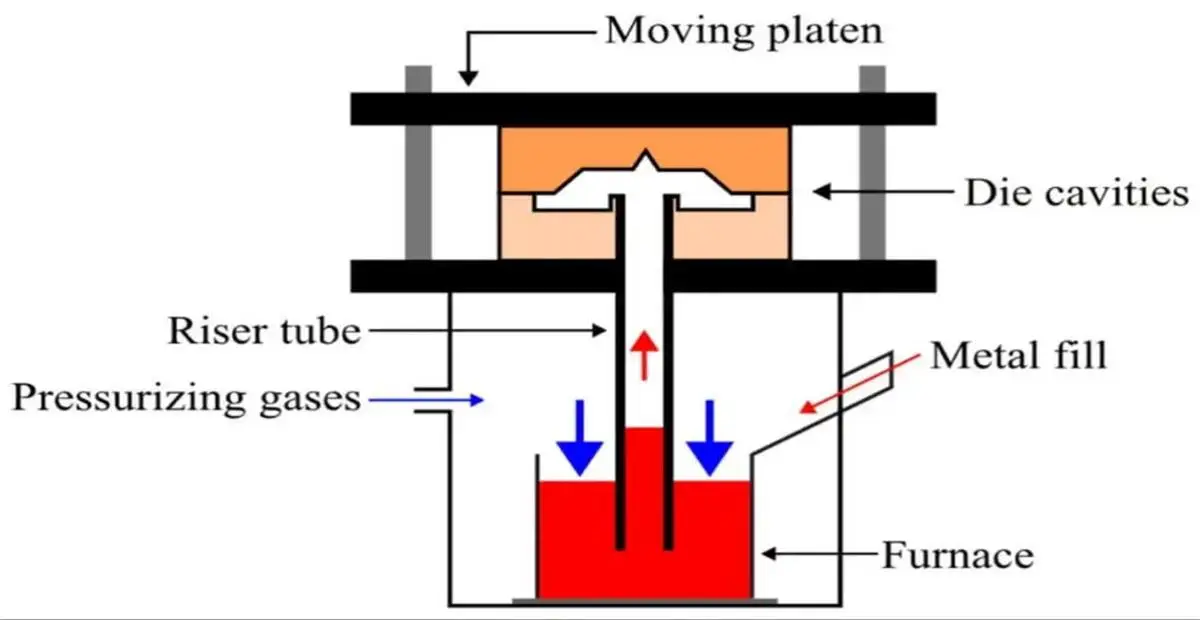

Литье под низким давлением — это процесс, при котором расплавленный металл равномерно впрыскивается в полость формы через подъемную трубку из основания герметичного тигля, используя низкое давление газа в качестве движущей силы. Затвердевание и формовка происходят в контролируемой среде. Равномерный и стабильный процесс заполнения предотвращает турбулентность, разбрызгивание и вторичное окисление расплавленного металла.

Этот метод позволяет непрерывно пополнять расплавленный металл во время усадки при затвердевании, что значительно повышает плотность и точность размеров отливки, одновременно уменьшая дефекты, такие как пористость и усадочные полости. Одновременно с этим формы обычно оснащаются системами охлаждения для точного контроля скорости затвердевания и распределения температуры, что еще больше улучшает микроструктуру и механические свойства.

Благодаря высокой точности, плотной структуре и превосходным комплексным свойствам, литье под низким давлением находит широкое применение в высокотехнологичных секторах производства, таких как автомобильные компоненты, конструкционные детали для аэрокосмической промышленности, энергетическое оборудование и прецизионное машиностроение, зарекомендовав себя как важный метод в современных технологиях формовки металлов.

2.История литья под низким давлением

Литье под низким давлением возникло в начале 20 века. В 1906 году братья Уэтерилл в США запатентовали оборудование для литья металла в формы под низким давлением. Около 1910 года немецкий ученый Кенео исследовал его применение в алюминиевой бронзе и марганцевой бронзе, а в то же время британский ученый Лейк запатентовал оборудование для свинцово-оловянных сплавов. К 1917 году во Франции была разработана машина для литья под низким давлением, использующая давление пара, хотя ранние промышленные применения оставались ограниченными.

После Второй мировой войны Э. К. Льюис из British Aluminium Company стал пионером технологических достижений, успешно произведя в 1950 году пивные бочки из легкого сплава. С 1960-х годов литье под низким давлением получило широкое распространение в Великобритании, США, Японии и Германии, достигнув прорыва, в частности, в производстве колес из алюминиевого сплава. Впоследствии оно превратилось в важный современный процесс литья.

3.Как работает литье под низким давлением?

Принцип литья под низким давлением заключается в использовании контролируемого низкого давления для плавного проталкивания расплавленного металла из нижней части формы в полость, что обеспечивает равномерное заполнение и плотное затвердевание. Низкое давление обычно колеблется от 20 до 100 килопаскалей, что гарантирует плавный поток металла без сильной турбулентности, тем самым уменьшая пористость и включения.

Металл заполняет форму снизу вверх, а воздух выталкивается через верхние вентиляционные отверстия. Во время затвердевания продолжает действовать постоянное давление, что позволяет металлу плотно заполнять детали формы и сводить к минимуму усадочные полости и дефекты.

Расплавленный металл поддерживается при высокой температуре до попадания в форму, чтобы предотвратить преждевременное затвердевание, и после сброса давления может быть возвращен в подержательную печь для повторного использования. Благодаря контролю давления, температуры и вентиляции литье под низким давлением позволяет производить высокоточные отливки высокой плотности со сложной геометрией.

4.Каков технологический процесс литья под низким давлением?

Процесс литья под низким давлением в основном состоит из следующих этапов:

Сначала необходимый металлический сплав плавится в печи и нагревается до соответствующей температуры литья. Различные сплавы имеют разные температуры плавления, поэтому необходимо определять температуру в зависимости от состава сплава, чтобы обеспечить полное плавление и готовность к литью.

Как только расплавленный металл достигает подходящей температуры, он переносится в поддержательную печь под формой. Это позволяет поддерживать стабильную температуру металла и обеспечивает непрерывную подачу на протяжении всего процесса литья.

Затем под низким давлением расплавленный металл проталкивается через подливку в полость формы. Это давление обычно составляет от 20 до 100 кПа, что позволяет металлу плавно и контролируемо заполнять полость снизу. Одновременно воздух выталкивается через верхний вентиляционный отверстие, что сводит к минимуму пористость и включения.

Попав в форму, металл начинает затвердевать под постоянным давлением. Это давление поддерживается на протяжении всего процесса затвердевания, что позволяет металлу заполнять детали формы даже при охлаждении и сжатии, в результате чего получается плотная, однородная внутренняя структура.

После полного затвердевания давление снимается. Остатки расплавленного металла возвращаются в подержательную печь для повторного использования, что сводит к минимуму потери материала.

Затем форма охлаждается до соответствующей температуры, после чего открывается для извлечения отливки. В зависимости от требований к детали может потребоваться обрезка и отделка для удаления лишних заусенцев и соответствия стандартам качества. Кроме того, для контроля качества отливки используется различное контрольно-измерительное оборудование.

Весь процесс включает в себя подготовку формы, впрыск расплавленного металла, затвердевание под постоянным давлением, сброс давления и извлечение металла, охлаждение и извлечение детали, а также обрезку и отделку. Каждый этап тщательно скоординирован, чтобы обеспечить высокую точность литья, однородную внутреннюю структуру и минимальное количество дефектов.

5.Основные компоненты оборудования для низконапорного литья

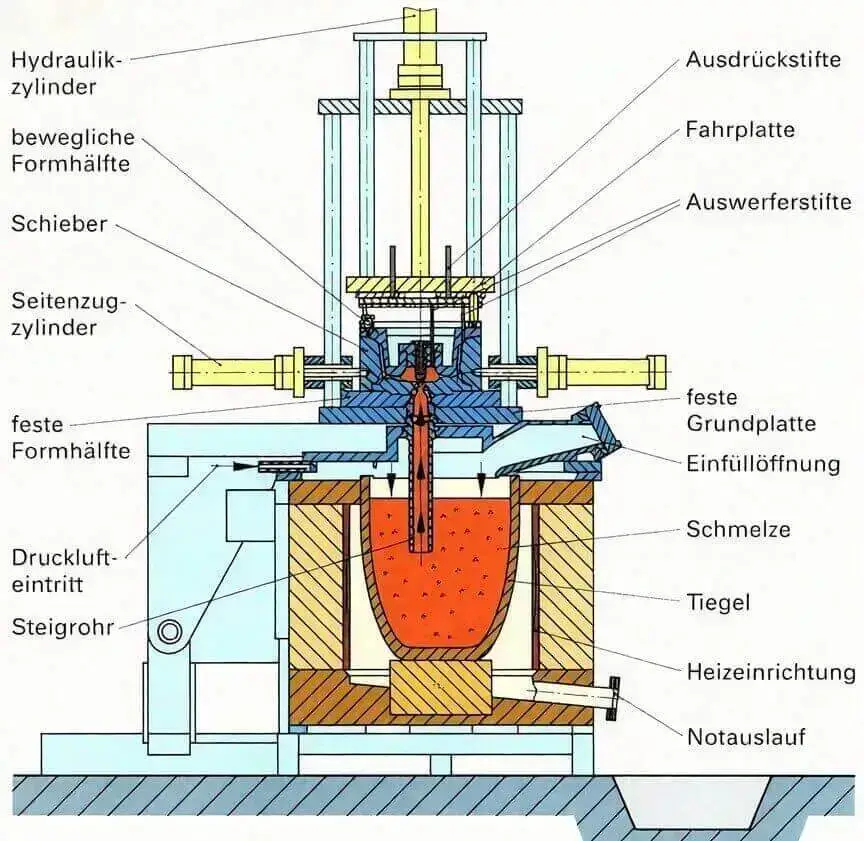

Основным устройством для низконапорного литья является машина для низконапорного литья, хотя полная система включает в себя несколько важных компонентов и вспомогательного оборудования, в том числе:

Машина для низконапорного литья:

Основное устройство для процесса низконапорного литья, контролирующее заполнение и затвердевание расплавленного металла. Обычно состоит из основного блока, гидравлической системы и электрической системы управления и является центральным элементом системы.

Удерживающая печь/нагревательная печь:

Используется для плавления, хранения и поддержания температуры расплавленного металла, обеспечивая поддержание подходящей температуры и хорошей текучести на протяжении всего процесса литья.

Подъемник:

Соединяет удерживающую печь с формой, транспортируя расплавленный металл вверх в полость формы. Его материал и размеры требуют точного проектирования в зависимости от типа и размера отливки.

Форма:

Формирует форму отливки, обычно изготавливается из высокопрочных материалов. Ее внутренняя структура включает охлаждающие каналы, вентиляционные отверстия и подающие отверстия. Конструкция формы напрямую влияет на поток металла, усадку при затвердевании и качество отливки.

Система низконапорного впрыска:

Основной компонент оборудования для литья под низким давлением, его основная функция — впрыскивать расплавленный металл в форму под низким давлением. Эта система обычно состоит из газового компрессора, цилиндров, регуляторов давления и т. д. Низкое давление, создаваемое газовым компрессором, проталкивает металл через впрыскивающий трубопровод в форму.

Система охлаждения:

Состоит из трубопроводов для охлаждающей воды, насосов или других каналов для охлаждающей среды, равномерно охлаждает форму и ускоряет затвердевание металла, предотвращая деформацию отливки и проблемы, связанные с термическим напряжением.

Система вентиляции:

Во время литья под низким давлением воздух или газы внутри полости формы должны быть удалены, чтобы предотвратить пористость или дефекты отливки. Система вентиляции обеспечивает плавное удаление газа через стратегически спроектированные вентиляционные каналы внутри формы.

Система выталкивания:

Система выталкивания извлекает охлажденную, затвердевшую отливку из формы. Обычно эта система состоит из выталкивающих штифтов и пневматических или гидравлических приводов и должна работать плавно и надежно, чтобы предотвратить повреждение отливки и обеспечить ее успешное извлечение из формы.

Оборудование для обработки жидких сплавов:

Включает в себя ротационные дегазационные машины и стационарные установки для удаления шлака, используемые для дегазации и удаления шлака из расплавленного металла с целью улучшения механических свойств и качества поверхности отливок.

Оборудование для удаления шлака:

Удаляет поверхностный шлак и оксиды из расплавленного металла перед разливкой с помощью ручных или автоматических устройств.

Оборудование для контроля и измерения:

Включает термометры, манометры и спектрометры для мониторинга в реальном времени таких критических параметров, как температура, давление и состав металла, что обеспечивает стабильность процесса.

Системы управления:

Современное оборудование для литья под низким давлением обычно оснащено системами ПЛК или компьютерного числового программного управления, что позволяет автоматизировать мониторинг и регулировку таких параметров процесса, как температура, давление и время, для повышения эффективности и стабильности производства.

6.Какие металлические материалы обычно используются в литье под низким давлением?

Алюминий

Алюминиевые сплавы являются наиболее широко используемым материалом в литье под низким давлением. Их отличная текучесть позволяет эффективно заполнять сложные детали формы, что делает их особенно подходящими для производства тонкостенных и сложных по форме отливок. Легкость алюминия в сочетании с высокой прочностью и коррозионной стойкостью находит широкое применение в компонентах автомобильных двигателей, конструкционных деталях авиакосмической промышленности и корпусах бытовой электроники.

Магний

Магниевые сплавы известны своими легкими свойствами и высоким соотношением прочности к весу. Их отличная текучесть позволяет плавно формировать детали под низким давлением, сводя к минимуму пористость. В автомобилестроении и авиакосмической промышленности магний часто используется для изготовления корпусов трансмиссий, рулевых колес и компонентов кабины, что способствует снижению веса и повышению эффективности.

Медь

Медные сплавы обладают высокой температурой плавления и относительно низкой текучестью, что делает их менее распространенными, чем алюминий и магний, в литье под низким давлением. Однако их исключительная электро- и теплопроводность делает их пригодными для использования в электронной и электротехнической промышленности, например, в радиаторах и соединителях. Для обеспечения качества литья при производстве требуется специальная конструкция форм и меры по предотвращению окисления.

Цинк

Цинковые сплавы обладают низкой температурой плавления и отличной текучестью, что обеспечивает быстрое затвердевание и стабильность размеров. Это делает их подходящими для производства небольших деталей сложной формы. Они вызывают минимальный износ форм и обеспечивают высокую эффективность производства, часто используются в металлических фитингах, декоративных аксессуарах и износостойких деталях, таких как дверные ручки и декоративные накладки.

7.Преимущества и недостатки литья под низким давлением

(1) Преимущества литья под низким давлением

Высокая точность размеров

Поддержание низкого давления во время затвердевания позволяет непрерывно компенсировать усадку, сводя к минимуму дефекты усадки и получая отливки с высокой точностью и стабильностью. Эта характеристика особенно выгодна для производства деталей, требующих строгой симметрии и точности размеров, таких как ступицы автомобильных колес.

Высокая чистота отливки

Расплавленный металл заполняет форму снизу вверх, предотвращая попадание поверхностного шлака в полость. Одновременно стабильный процесс заполнения сводит к минимуму разбрызгивание и перемешивание, уменьшая образование оксидов и включений, тем самым повышая чистоту и качество литья.

Отличная формуемость

Жидкий металл поднимается равномерно под низким давлением, демонстрируя высокую текучесть. Это облегчает формирование деталей с четкими контурами и гладкими поверхностями, что делает его подходящим для производства изделий со сложной геометрией.

Плотная микроструктура и превосходные свойства

Затвердевание под давлением приводит к образованию мелкозернистой, компактной внутренней структуры, что значительно улучшает механические свойства и прочность отливок.

Высокая степень использования материала

Контролируемый процесс заполнения снижает количество брака, а неиспользованный расплавленный металл может быть возвращен в подержательную печь, что сводит к минимуму потери материала.

Широкая применимость

Подходит для различных цветных сплавов, таких как алюминий, магний и цинк, отвечая требованиям различных отраслей промышленности.

Многоразовые формы

Литье под низким давлением — это метод литья в постоянные формы. Форма многоразовая и использует заливку под низким давлением для получения высококачественных отливок.

(2) Недостатки низконапорного литья

Низкая эффективность производства

Использование низкого давления для заполнения приводит к удлинению циклов литья и замедлению темпов производства, что делает этот метод непригодным для крупносерийного и высокоскоростного производства.

Высокие затраты на оборудование и техническое обслуживание

Процесс требует использования специализированного оборудования, что влечет за собой значительные начальные инвестиции. Кроме того, длительный контакт расплавленного металла с компонентами оборудования может вызвать коррозию и эрозию, что увеличивает расходы на техническое обслуживание.

Ограничения по толщине стенок

Минимальная толщина стенок для отливок низкого давления обычно составляет около 3 миллиметров, что затрудняет производство прецизионных компонентов с ультратонкими стенками. Эта возможность уступает литью под высоким давлением.

Относительно высокое энергопотребление

Хотя литье низкого давления демонстрирует превосходную энергоэффективность на определенных этапах по сравнению с литьем под высоким давлением и литьем в песчаные формы, его общее энергопотребление остается выше, чем у более простых методов, таких как литье под действием силы тяжести.

Высокие эксплуатационные требования

Процесс требует строгого контроля температуры расплавленного металла и давления заполнения, что зависит от квалификации операторов. Несоблюдение этих требований может привести к снижению качества литья.

8.Применение литья под низким давлением

Автомобильная промышленность:

Алюминиевые легкосплавные диски, блоки цилиндров, головки цилиндров, компоненты подвески, коллекторы, корпуса коробки передач.

Аэрокосмическая промышленность:

Лопатки двигателей, компоненты турбин, легкие конструкционные детали, критически важные аэрокосмические отливки.

Электроника и электротехника:

Корпуса радиаторов, корпуса двигателей, корпуса электронных компонентов.

Промышленное оборудование:

Корпуса насосов, рабочие колеса, корпуса и механические компоненты корпусов.

Потребительские товары:

Головки клюшек для гольфа, теннисные ракетки, рамы велосипедов, кухонная утварь, мебельная фурнитура.

Бытовая техника:

Компоненты стиральных машин, детали пылесосов, фурнитура для кухонного оборудования.

LVXUN: ваш партнер по низконапорному литью под давлением

Выбрав нас в качестве партнера по низконапорному литью под давлением, вы получаете комплексное решение от проектирования до массового производства. Мы не только владеем зрелым процессом низконапорного литья под давлением, обеспечивающим высокую точность, высокую чистоту и надежные свойства материалов для отливок, но и располагаем опытной командой инженеров. Эта команда предоставляет рекомендации по оптимизации процессов и проектированию с самого начала проекта, помогая вам снизить риски и сократить затраты.

Кроме того, наши преимущества выходят за рамки самого литья под низким давлением и включают в себя комплексные вспомогательные производственные возможности, в том числе обработку на станках с ЧПУ, 3D-печать и услуги по обработке поверхностей, которые выполняются на одном и том же предприятии. Это обеспечивает эффективную координацию и быструю доставку.

Будь то сложные компоненты для автомобильной, аэрокосмической или бытовой электроники, мы предлагаем индивидуальные решения, адаптированные к вашим требованиям. Запросите расценки прямо сейчас, загрузив файлы с вашим дизайном.

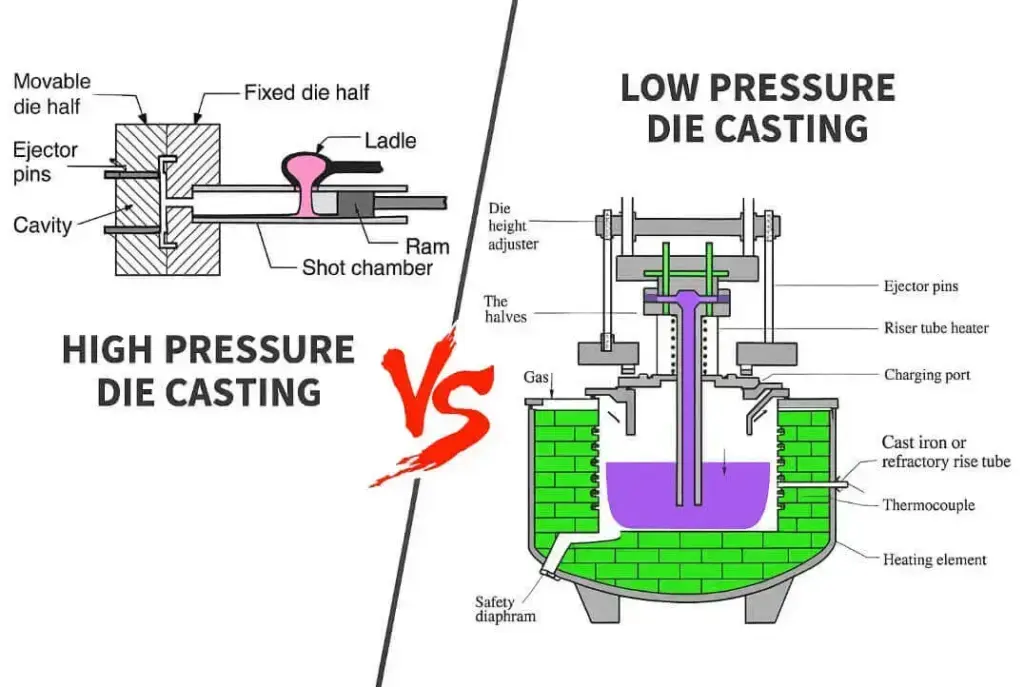

Литье под низким давлением по сравнению с литьем под высоким давлением

Литье под низким и высоким давлением подходит для разных применений, и выбор обычно определяется сложностью детали, объемом производства и производственными затратами. Ниже мы систематически сравниваем эти два процесса по тринадцати параметрам. Не будет преувеличением сказать, что это самая полная таблица сравнения литья под низким и высоким давлением из всех доступных. После ее просмотра вы получите более четкое представление о том, какой процесс лучше всего подходит для производства ваших компонентов.

| Пункт сравнения | Легковесное литье под низким давлением | Литье под высоким давлением |

| Характеристики давления | Давление относительно низкое, обычно менее 0,08 МПа, в особых случаях может достигать около 0,15 МПа. | Давление относительно высокое, может достигать нескольких сотен МПа. |

| Скорость течения металлической жидкости | Скорость течения металлической жидкости относительно мала, обычно 150 мм/с в состоянии заливки, и воздействие на форму невелико. | Металлическая жидкость течет быстро в форме, может достигать 60 м/с, а в максимуме — около 120 м/с. Воздействие на форму велико. |

| Пригодные материалы для форм | Форма может быть металлической, песчаной или из других материалов (требования к материалам форм относительно низкие). | Форма может быть только металлической (требования к материалам форм относительно высокие). |

| Сложность литья, которое можно производить | Можно производить литья с относительно сложными формами. | На данный момент технология позволяет производить литья с относительно простыми формами. |

| Размер литья, которое можно производить | Можно производить литья небольшого, среднего и большого размера. | Обычно производят литья небольшого и среднего размера. |

| Толщина литья, которое можно производить | Подходит для деталей с толстыми стенками (не подходит для тонкостенных деталей толщиной менее 3 мм). | Можно производить тонкостенные детали (толщиной менее 0,4 мм). |

| Качество литья | Внутри литья нет пор. | Внутри литья могут быть поры, и для деталей с требованиями к герметичности необходимо применять специальные технологии. |

| Прочность литья | Прочность деталей высока, процесс затвердевания длится долго при постоянном давлении, в результате образуется плотная структура. | Прочность деталей хорошая, но из-за высокого давления и короткого времени она уступает прочности деталей, изготовленных методом легковесного литья под низким давлением. |

| Возможность термообработки | Литье можно упрочнять термообработкой. | Невозможно полностью упрочнять термообработкой или термообработка невозможна в принципе. |

| Плавность поверхности | Плавность поверхности литья обычная. | Поверхность литья гладкая. |

| Цикл литья | Цикл литья относительно длинный, скорость производства обычная. | Цикл литья относительно короткий, скорость производства относительно высокая. |

| Коэффициент выхода годного изделия | Коэффициент выхода годного изделия 80-95%. | Коэффициент выхода годного изделия 70-90%. |

| Операционные расходы и пригодность для заказов различного объема | Операционные расходы относительно низкие, более подходят для ситуаций, когда объем не очень велик. | Затраты на пуск оборудования относительно высоки, более подходят для массового производства по заказу. |

Часто задаваемые вопросы:

В каких областях применяется литье под низким давлением?

Литье под низким давлением обычно используется для производства сложных высококачественных деталей, таких как блоки автомобильных двигателей, головки цилиндров, детали подвески, алюминиевые диски, электронные радиаторы, корпуса насосов, рабочие колеса и головки клюшек для гольфа. Этот процесс отлично подходит для производства деталей, требующих высокой точности и сложной конструкции.

Каково качество изделий, полученных методом литья под низким давлением?

Основное преимущество литья под низким давлением заключается в возможности получать отливки с высокой прочностью и точностью. Благодаря точному контролю процесса заполнения, он сводит к минимуму пористость и оксиды, обеспечивая низкий уровень дефектов и однородные механические свойства.

Являются ли изделия, полученные методом литья под низким давлением, долговечными?

Да. Литье под низким давлением снижает пористость и обеспечивает хорошие механические свойства благодаря низкой турбулентности и высокой управляемости. Долговечность также зависит от выбора материала, рациональности конструкции, термообработки и фактических условий эксплуатации.

Какую точность обеспечивает литье под низким давлением?

Литье под низким давлением превосходит традиционное литье под действием силы тяжести по точности. Стандартные допуски для производимых изделий установлены на уровне: ±0,005 дюйма для первого дюйма, увеличиваясь на ±0,003 дюйма для каждого дополнительного дюйма.

Каков срок службы изделий, полученных методом литья под низким давлением?

Срок службы формы обычно составляет от 80 000 до 100 000 циклов. Окончательный срок службы изделия зависит от материала, качества процесса, конструкции и условий эксплуатации. Однако при правильном выполнении отливки обычно обладают превосходными механическими свойствами и низкой пористостью, что обеспечивает их долговечность и надежность.

Резюме:

В этой статье представлен всесторонний обзор литья под низким давлением, включая его определение, историю, принципы, процессы, оборудование, преимущества, недостатки и области применения. Кроме того, в ней проводится сравнение литья под низким давлением с литьем под высоким давлением с использованием 13-балльной системы. Для получения более подробной информации свяжитесь с нами; наши инженеры-специалисты готовы ответить на ваши вопросы в режиме онлайн.

What do you think?

[…] защиту, долговечность и комфорт. Ниже перечислены основные материалы, из которых изготавливается броня […]