Высокоточное изготовление алюминиевые прототипы

В современном производстве алюминиевые прототипы стали неотъемлемой частью процесса разработки продукта. Они не только помогают конструкторам проверить конструкцию и функциональность, но и выявить потенциальные проблемы до начала производства, значительно экономя время и деньги. Благодаря своим превосходным механическим свойствам, хорошей обрабатываемости и эстетически приятной текстуре поверхности алюминий становится все более предпочтительным материалом для прототипирования.

Table of Contents

1.Что такое прототип продукта?

Прототип продукта используется в процессе разработки продукта для преобразования дизайна из цифровой или концептуальной формы в реальный, поддающийся проверке физический образец. Этот образец используется для тестирования и проверки ключевых аспектов продукта, таких как внешний вид, сборка и функциональность, выявляя и устраняя проблемы проектирования или производства перед массовым производством.

В частности, ключевые моменты включают в себя:

Это физический объект, а не просто чертежи или 3D-визуализации.

Это не обязательно готовый продукт, но он имеет высокую степень сходства с конечным продуктом по функциям, конструкции или внешнему виду.

Цель производства — проверка осуществимости, собираемости, функциональности и производственных процессов конструкции, а не непосредственное массовое производство.

Это позволяет получить обратную связь через прототипы до изготовления пресс-форм и начала массового производства, что снижает риски и затраты.

2.Преимущества алюминия как материала для прототипов изделий

Превосходные механические и функциональные свойства

Алюминий и его сплавы сочетают в себе лёгкость и высокую прочность, что позволяет им выдерживать большие нагрузки и деформации, сохраняя при этом структурную устойчивость. Он не только точно отражает реальные характеристики металлических изделий, но и подходит для сборки, испытаний на прочность и функциональных испытаний, что делает его идеальным материалом для создания высоконадёжных прототипов.

Отличная обрабатываемость и точность

Алюминий легко резать, фрезеровать и формовать, обеспечивая высокую точность размеров и гладкие поверхности как при обработке на станках с ЧПУ, так и при литье или 3D-печати. Минимальные погрешности обработки обеспечивают жёсткую структуру прототипа и плавную сборку, закладывая основу для последующего массового производства.

Хорошая термостойкость и теплопроводность

Алюминий обладает превосходной теплопроводностью и устойчивостью к высоким температурам, сохраняя деформационную стабильность в условиях высоких температур или экстремальных условий. Для изделий, требующих теплоотвода или испытаний на тепловые характеристики (например, корпусов электронных устройств и радиаторов), алюминиевые прототипы обеспечивают более реалистичные и надежные результаты проверки.

Устойчивость к коррозии и привлекательный внешний вид

Естественно образующийся оксидный слой на поверхности алюминия эффективно предотвращает атмосферную и химическую коррозию, обеспечивая устойчивость и долговечность прототипа во влажных и сложных условиях. Кроме того, текстура и металлический блеск алюминия придают прототипу превосходный внешний вид, который можно дополнительно улучшить с помощью таких процессов, как анодирование и пескоструйная обработка.

Экономически выгодный выбор

Хотя алюминиевые прототипы немного дороже некоторых пластиков, они обладают преимуществами в долговечности, эффективности обработки и возможности повторного использования. Высокая прочность и низкий износ означают меньше доработок и замен, что приводит к более экономичному производству всего продукта и сокращению циклов разработки.

3.Алюминиевые сплавы, подходящие для прототипирования

При выборе алюминиевых сплавов для прототипирования изделий необходимо учитывать простоту обработки, структурную прочность, коррозионную стойкость и стоимость. Ниже приведены некоторые часто используемые в прототипировании алюминиевые сплавы и их области применения:

Алюминиевый сплав 3003

Это нетермообрабатываемый марганцевый сплав, прочность которого примерно на 20% выше, чем у чистого алюминия, при сохранении превосходной пластичности и ковкости. Он легко штампуется, гнётся и сваривается, что делает его подходящим для создания прототипов с низкими требованиями к нагрузке, но со сложными конструкциями или изящным внешним видом, таких как резервуары для хранения, корпуса и панели приборов.

Алюминиевый сплав 5052

Алюминиевый сплав 5052, основным легирующим элементом которого является магний, обладает отличной стойкостью к воде и химической коррозии, а также высокой прочностью и ударной вязкостью. Он особенно подходит для прототипов, используемых во влажных, солевых или химических средах, таких как детали судов, контейнеры для жидкостей и экспериментальное оборудование, что делает его идеальным выбором для создания прототипов, устойчивых к воздействию окружающей среды.

Алюминиевый сплав 6061

Это один из наиболее часто используемых алюминиевых сплавов в прототипировании. Он поддаётся термической обработке и обладает высокой прочностью на разрыв, превосходной коррозионной стойкостью и превосходной обрабатываемостью. 6061 стабилен в обработке и подходит для обработки на станках с ЧПУ или 3D-печати, часто используется для создания прототипов с высокими структурными и функциональными требованиями, таких как механические детали, корпуса электронных схем и автомобильные детали.

Алюминиевый сплав 7075

7075 — это высокопрочный, термически обрабатываемый алюминиевый сплав, основным легирующим элементом которого является цинк. Его прочность и твёрдость значительно превосходят обычные алюминиевые сплавы. Он лёгкий и жёсткий, что делает его идеальным для прототипов с чрезвычайно высокими требованиями к нагрузке, точности и структурной прочности, таких как компоненты аэрокосмической техники, подвижное оборудование и инженерные конструкции.

Алюминиевый сплав 6063

6063 в основном состоит из магния и кремния, обладает хорошей формуемостью, качеством поверхности и коррозионной стойкостью. Несмотря на то, что его прочность ниже, чем у стали 6061, он обладает превосходным внешним видом, что делает его подходящим для создания эстетически привлекательных прототипов или лёгких конструкций, таких как рамы, декоративные детали и архитектурные макеты.

В следующей таблице представлен этот широко используемый алюминиевый сплав:

| Марка алюминиевого сплава | Основные компоненты | Поддается термической обработке | Основные характеристики | Общие области применения |

| 3003 | Алюминий + Марганец | Нет | Прочность на 20% выше, чем у чистого алюминия, хорошая пластичность | Кухонная посуда, резервуары для жидкостей, легкое оборудование |

| 5052 | Алюминий + Магний | Нет | Высокая прочность, отличная коррозионная устойчивость, подходит для морских условий | Морские детали, топливные баки, антикоррозионное оборудование |

| 6061 | Алюминий + Магний + Кремний + Хром + Медь | Да | Высокая механическая прочность, хорошая коррозионная устойчивость, универсальность | Структурные автомобильные детали, корпуса электронных устройств |

| 7075 | Алюминий + Цинк + Медь + Марганец | Да | Легкость и высокая прочность, отличные эксплуатационные характеристики | Структурные авиационные детали, авиастроительные компоненты высокой нагрузки |

| 6063 | Алюминий + Кремний + Магний | Да | Хорошая экструдируемость, привлекательная поверхность, средняя прочность | Архитектурные профили, рамы окон, трубы, мебель |

4.Каковы методы изготовления алюминиевых прототипов?

Существуют различные методы изготовления алюминиевых прототипов. К распространённым процессам относятся обработка на станках с ЧПУ, листовая штамповка, экструзия алюминия, литьё под давлением, электроэрозионная обработка и 3D-печать по металлу. Различные методы подходят для различных требований к конструкции, производительности и количеству. Ниже приводится введение и анализ нескольких основных основных процессов:

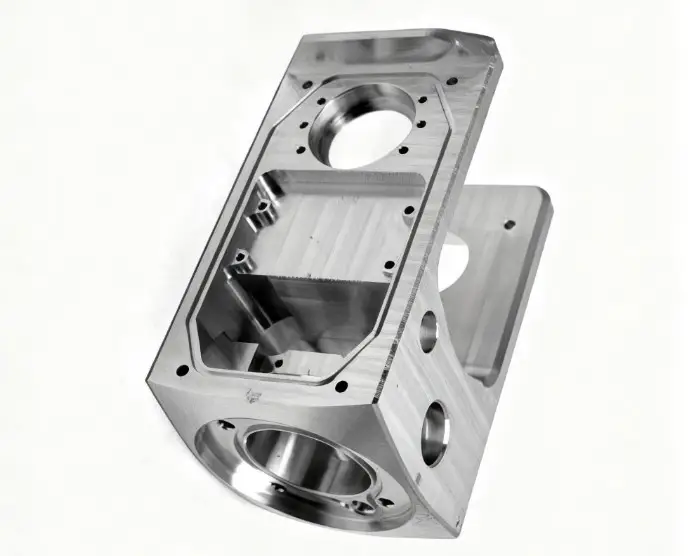

(1) Обработка с ЧПУ

Принцип процесса:

Использование режущих инструментов с компьютерным управлением для резки алюминиевых заготовок в многокоординатной системе координат позволяет постепенно удалять излишки материала для получения высокоточных трёхмерных деталей. К распространённым видам обработки относятся фрезерование с ЧПУ, точение и гравировка.

Преимущества:

Высокая точность, допуски составляют ±0,01 мм и выше.

Гладкая поверхность, не требуется пресс-форм, подходит для быстрого итеративного проектирования.

Совместим с различными алюминиевыми сплавами, такими как 6061 и 7075, со стабильными механическими свойствами.

Недостатки:

Низкий расход материала, относится к субтрактивному производственному процессу.

Не подходит для массового производства, высокая себестоимость единицы продукции.

Области применения:

Подходит для функциональных прототипов, деталей для проверки сборки и высокоточных структурных образцов; наиболее распространённый процесс изготовления алюминиевых прототипов.

(2) Формовка листового металла

Принцип процесса:

Алюминиевые листы перерабатываются в структурные детали или прототипы оболочек с помощью таких процессов, как резка, штамповка, гибка и сварка.

Преимущества:

Высокая скорость обработки, подходит для плоских и тонкостенных конструкций.

Высокая однородность деталей, подходит для массового производства.

Низкая стоимость, подходит для прототипов оболочек или каркасов.

Недостатки:

Не подходит для сложных криволинейных поверхностей и толстостенных конструкций.

Прочность после сварки несколько ниже, чем у цельной алюминиевой детали.

Области применения:

Широко используется для изготовления прототипов конструктивных элементов, таких как корпуса электронных устройств, промышленные блоки управления и механические панели.

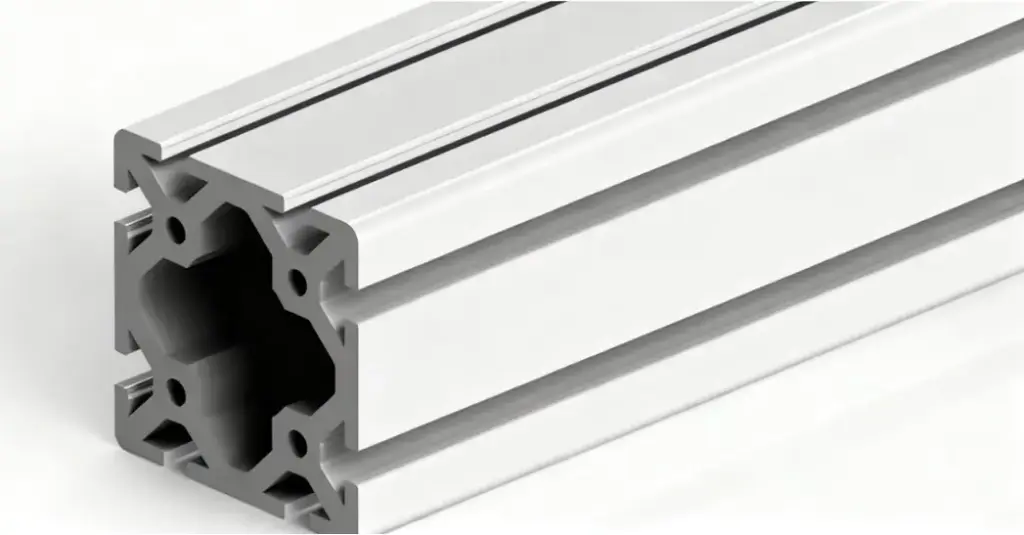

(3) Прессование алюминия

Принцип процесса:

Нагретый алюминиевый сплав прессуется через пресс-форму для формирования длинных полосовых деталей с фиксированным поперечным сечением, таких как кронштейны, направляющие или рамы.

Преимущества:

Высокая эффективность формования и хорошая однородность поперечного сечения.

Меньше отходов материала, что позволяет создавать лёгкие конструкции.

Гладкая поверхность, позволяющая проводить прямое анодирование.

Недостатки:

Подходит только для деталей с постоянным поперечным сечением.

Высокая стоимость пресс-формы и длительный производственный цикл.

Области применения:

Подходит для изготовления опорных конструкций, направляющих, радиаторов, наружных рам и других деталей прототипов правильной формы.

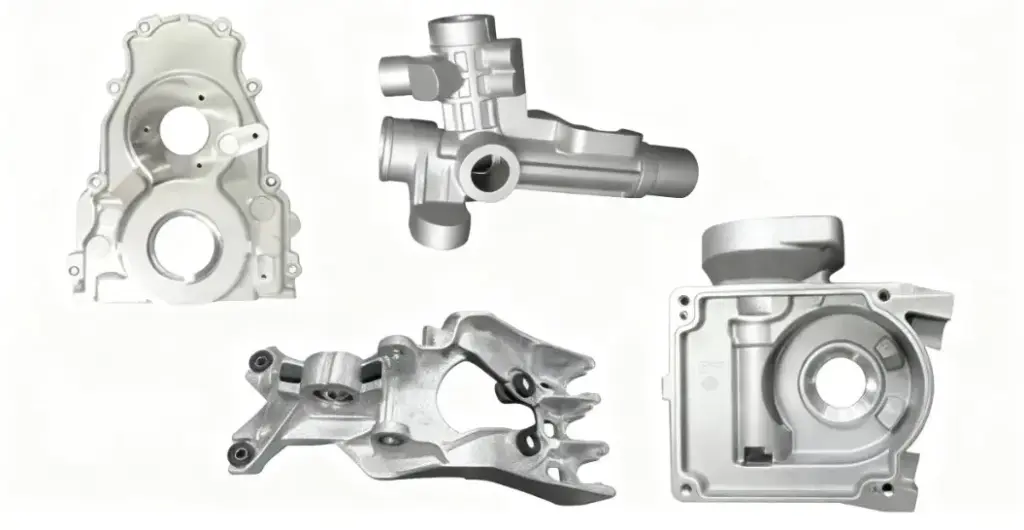

(4) Литье под давлением

Принцип процесса:

Жидкий алюминий прессуется с высокой скоростью в стальную форму, охлаждается и затвердевает под давлением.

Преимущества:

Литой под давлением алюминий используется для изготовления деталей со сложной структурой и тонкой поверхной обработкой.

Высокая размерная точность, механические свойства, близкие к свойствам деталей массового производства.

Подходит для изготовления прототипов малыми и средними партиями или для этапов функциональной проверки.

Недостатки:

Высокая стоимость пресс-формы и длительный производственный цикл.

Не подходит для частой модификации конструкции.

Области применения:

Обычно используется для изготовления прототипов конструкций в автомобильной, аэрокосмической или электронной промышленности, особенно при проверке характеристик литья.

(5) Электроэрозионная обработка

Принцип процесса:

Использует высокую температуру, создаваемую электрическим разрядом, для плавления или испарения алюминиевого поверхностного материала, обеспечивая тем самым тонкую обработку. Обычно применяется для обработки сложных внутренних отверстий, острых углов или твёрдых конструкций.

Преимущества:

Можно обрабатывать детали сложной геометрии, которые трудно выполнить традиционной резкой.

Высокая точность обработки, подходит для обработки микроструктур и деталей с глубокими полостями.

Недостатки:

Низкая скорость обработки и низкая эффективность.

Поверхность может потребовать последующей шлифовки или полировки.

Области применения:

Подходит для обработки сложных полостей пресс-форм или прецизионных прототипов с чрезвычайно высокими требованиями к структурным характеристикам.

(6) 3D-печать металлом

Принцип процесса:

Порошок алюминиевого сплава (например, AlSi10Mg) плавится слой за слоем с помощью лазера для создания трёхмерной структуры. Это типичный процесс аддитивного производства.

Преимущества:

Возможность создания сложных внутренних структур и лёгких конструкций.

Не требуется пресс-форм, подходит для быстрой итерации и мелкосерийной адаптации.

Высокий коэффициент использования материала и минимальное количество отходов.

Недостатки:

Низкая скорость печати и более высокая стоимость единицы продукции.

Более высокая шероховатость поверхности, требующая постобработки.

Области применения:

Наиболее подходит для изготовления прототипов со сложной структурой, большим количеством внутренних каналов или оптимизированной топологией, например, деталей для аэрокосмической отрасли и модулей теплоотвода.

Краткое содержание и рекомендации по выбору

Высокоточные, функциональные прототипы: предпочтительна обработка на станках с ЧПУ.

Сложная геометрия и внутренние конструкции: рекомендуется 3D-печать по металлу.

Мелко- и среднесерийное производство, близкое к массовому: подходит литьё под давлением.

Лёгкие рамы и оболочки: можно использовать листовую штамповку или экструзию алюминия.

Для сложных деталей или глубоких полостей: выбирайте электроэрозионную обработку (ЭЭО).

5.Как изготовить металлический прототип?

В LVXUN мы обычно изготавливаем алюминиевые прототипы, следуя следующим 7 этапам: от целей и выбора материала до обработки, постобработки и проверки.

Шаг 1 — Определение цели

Перед началом обработки четко определите: предназначен ли этот прототип для визуальной демонстрации, проверки сборки или функционального нагрузочного тестирования? Определите бюджет, количество, дату поставки и необходимость соответствия материалам, используемым в серийном производстве. Цель определяет все — разные цели требуют разных процессов.

Шаг 2 — Проектирование и подготовка (САПР + DFM)

Создайте модель с помощью 3D CAD и выполните проверку технологичности (DFM): разметьте ключевые сопрягаемые поверхности, допуски, минимальную толщину стенок, удалите ненужные острые углы и определите места крепления и зажимные поверхности.

Шаг 3 — Выбор материала (распространённые алюминиевые сплавы)

Если требуется соответствие требованиям массового производства, используйте тот же сплав (например, 6061/7075/5052 и т. д.); если требуется только внешний вид или сборка, можно выбрать легкообрабатываемые сплавы 6061 или 3003. Выбор материала зависит от требований к прочности, коррозионной стойкости и теплопроводности.

Шаг 4 — Выбор основных технологических процессов по мере необходимости (6 типов)

Для создания металлических прототипов часто используется несколько технологических процессов. Конкретный выбор зависит от сложности конструкции, бюджета и требований к производительности. К распространённым методам относятся обработка на станках с ЧПУ, листовая штамповка, экструзия алюминия, литьё под давлением, электроэрозионная обработка и 3D-печать по металлу. Подробная информация представлена в четвёртом параграфе «Методы создания алюминиевых прототипов», который можно прокрутить вверх при необходимости.

Шаг 5 — Комбинация процессов и стратегия испытаний

Распространённый и практичный подход заключается в том, чтобы сначала использовать обработку на станке с ЧПУ для создания первого функционального прототипа для проверки размеров и сборки. Затем, при необходимости, использовать 3D-печать для проверки сложных конструкций. Наконец, если требуется моделирование массового производства, выполните литьё под давлением небольшой партии или опытное производство с использованием алюминиевых форм. Такой подход позволяет контролировать затраты и выявлять проблемы конструкции на каждом этапе.

Шаг 6 — Постобработка

Выберите функциональные требования: анодирование (повышает коррозионную стойкость и цвет), механическая полировка, пескоструйная обработка (улучшает тактильные ощущения и внешний вид), термическая обработка (повышает прочность) или гальванопокрытие (для достижения особой проводимости и декоративных целей). Детали, напечатанные на 3D-принтере или отлитые под давлением, обычно требуют удаления поддержек, термической обработки и механической обработки критически важных сопрягаемых поверхностей.

Шаг 7 — Испытания и итерации

Проведите целевые испытания на прочность, сборку, термоциклирование и коррозионную стойкость поверхности. Зафиксируйте причины отказов и вернитесь в САПР для внесения локальных исправлений, прежде чем переходить к следующему прототипу. Быстрая итерация на этапе прототипирования значительно снижает риски и затраты последующего массового производства.

6.Применение алюминиевых прототипов

Автомобильная промышленность:

Используется для проверки конструкции элементов конструкции кузова, деталей двигателя и корпусов аккумуляторных батарей, помогая проверить прочность, теплоотвод и точность сборки, что особенно актуально для изделий с низким весом.

Авиационно-космическая промышленность:

Используется для предварительного тестирования каркасов фюзеляжа, опорных компонентов и внутренних конструкций, проверяя лёгкие и высокопрочные конструкции для обеспечения безопасности и производительности.

Бытовая электроника:

Изготовление прототипов корпусов мобильных телефонов, ноутбуков и носимых устройств, проверка внешнего вида, теплоотвода и точности сборки.

Медицинские приборы:

Изготовление прототипов корпусов, опор и компонентов приборов, обеспечивающее точность, коррозионную стойкость и качество поверхности.

Промышленная автоматика и робототехника:

Проверка прототипов креплений, опор и подвижных частей, обеспечивающее прочность конструкции и точность перемещения при снижении нагрузки.

Новое энергетическое и силовое оборудование:

Изготовление прототипов для аккумуляторных лотков, компонентов теплоотвода и опор, предварительное тестирование теплоотвода и структурной устойчивости.

Бытовая техника, освещение и мебель:

Внешний вид образцов и сборочные испытания; обработка алюминиевой поверхности приближает качество прототипов к качеству готового изделия.

7.LVXUN помогает вам с созданием прототипов из алюминия

Нужно ли вам проверить проектные концепции, проверить функциональные характеристики или подготовиться к массовому производству, LVXUN предоставляет комплексные услуги по созданию прототипов из алюминия. Мы оснащены передовым производственным оборудованием и прецизионными испытательными приборами, а также имеем опытную команду инженеров-технологов, знакомую с различными основными процессами, такими как обработка на станках с ЧПУ, литье под давлением, экструзия алюминия, формовка листового металла и 3D-печать. Мы можем гибко подобрать наиболее подходящее решение в соответствии с потребностями вашего проекта.

От быстрого создания прототипов до мелкосерийного опытного производства, мы неизменно обеспечиваем точность и стабильность качества каждой детали благодаря строгим стандартам процесса и эффективному управлению проектами. Выбирая LVXUN, вы не только получаете высококачественные алюминиевые прототипы, но и можете с уверенностью доверить последующее серийное производство команде профессионалов, обеспечивая по-настоящему комплексные услуги от прототипа до массового производства. Просто загрузите файлы, чтобы начать новый проект!

8.Краткое описание:

Алюминиевые прототипы являются важнейшим связующим звеном между проектированием и массовым производством. Благодаря своим превосходным характеристикам и гибкости обработки они позволяют эффективно проверять проекты и оптимизировать структуру изделий. Выбор правильного алюминиевого сплава и процесса не только повышает качество прототипа, но и закладывает прочную основу для массового производства.

Часто задаваемые вопросы:

Зачем создавать алюминиевые прототипы?

Алюминиевые прототипы позволяют проверить структуру, размеры, прочность и сборку изделия до начала массового производства, помогая выявить проблемы конструкции и снизить затраты на последующие доработки.

Какой алюминиевый сплав лучше всего подходит для прототипирования?

Алюминиевый сплав 6061 — наиболее распространенный выбор благодаря высокой прочности, хорошей обрабатываемости и коррозионной стойкости. Для ещё большей прочности можно использовать сталь 7075, а для более высоких требований к коррозионной стойкости — сталь 5052.

Сколько стоит изготовление алюминиевого прототипа?

Стоимость зависит от типа процесса, сложности детали, точности и количества. Как правило, стоимость одного прототипа, изготовленного с ЧПУ, составляет от нескольких сотен до нескольких тысяч долларов США.

Что следует учитывать при изготовлении алюминиевых прототипов?

Не проектируйте слишком тонкие конструкции, устанавливайте соответствующие допуски, обеспечьте доступность инструмента и согласуйте требования к материалу и допускам с поставщиком оборудования для обработки перед размещением заказа.

Можно ли использовать алюминиевые прототипы непосредственно в серийном производстве?

Если используются тот же сплав и тот же процесс, что и в серийном производстве (например, литьё под давлением или ЧПУ), возможен плавный переход к мелкосерийному производству; в противном случае потребуется корректировка параметров процесса.

Где найти надёжного производителя алюминиевых прототипов?

Рекомендации можно найти на производственных платформах, веб-сайтах поставщиков услуг по обработке или в профессиональных сообществах. При выборе производителя обратите внимание на возможности оборудования, сроки поставки, опыт эксплуатации и послепродажное обслуживание.

What do you think?

[…] защиту, долговечность и комфорт. Ниже перечислены основные материалы, из которых изготавливается броня […]